|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

JST敪 忣曬暘栰丒婡夿暘栰丒揹巕僨僶僀僗暘栰 怴媄弍愢柧夛(10寧30擔) |

||||||

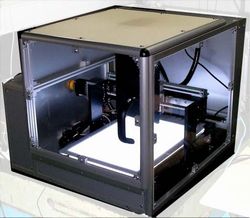

10寧30擔丄壢妛媄弍怳嫽婡峔(JST)偱乽JST敪 忣曬暘栰丒婡夿暘栰丒揹巕僨僶僀僗暘栰 怴媄弍愢柧夛乿偑奐嵜偝傟偨丅偙偺側偐偐傜愮梩戝妛 庰堜惓弐弝嫵庼偺媄弍敪昞乽柍梟攠僾儕儞僥僢僪桳婡僄儗僋僩儘僯僋僗惢憿僾儘僙僗偺奐敪乿傪僺僢僋傾僢僾偡傞丅

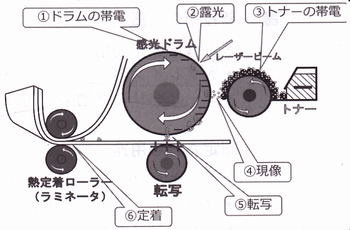

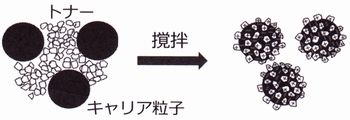

丂尋媶偺慱偄偼僞僀僩儖捠傝丄僾儕儞僥僢僪僄儗僋僩儘僯僋僗媄弍傪妶梡偟側偑傜丄娐嫬揑偵栤戣偲側傞桳婡梟攠傪巊梡偣偢偵丄僪儔僀僾儘僙僗偱桳婡婡擻惈敄枌傪惉枌偡傞偙偲偵偁傞丅僩儔僀偟偨僯儏乕僾儘僙僗偺婎杮尨棟偼儗乕僓乕僾儕儞僞偲摨偠偱丄僛儘僌儔僼傿媄弍傪梡偄偰僾儔僗僠僢僋僼傿儖儉忋偵桳婡敿摫懱僩僫乕傪揮幨報嶞偡傞丅恾1偼偦偺尨棟恾偱丄姶岝僪儔儉傪懷揹偝偣偨屻丄儗乕僓乕價乕儉業岝偵傛偭偰偦偺昞柺傪懷揹僄儕傾偲旕懷揹僄儕傾(拞惈柺)偵僷僞乕僯儞僌偡傞丅師偵丄晧偵懷揹偝偣偨僩僫乕傪姶岝僪儔儉偵墴偟晅偗傞偙偲偵傛偭偰尰憸偡傞丅偙偺寢壥丄拞惈柺丄偮傑傝揹壸偑側偄晹暘偩偗偵僩僫乕偑晅拝偡傞丅偦偟偰丄懷揹張棟偵傛偭偰姶岝僪儔儉偐傜僩僫乕傪僾儔僗僠僢僋僼傿儖儉偵揮幨丅嵟屻偵丄儔儈僱乕僩儘乕儖偱擬埑拝偡傞偙偲偵傛偭偰僩僫乕傪掕拝偟枌壔偡傞巇慻傒丅 丂廃抦偺傛偆偵丄堦斒偺儗乕僓乕僾儕儞僞偱巊傢傟傞僩僫乕偵偼婄椏丄庽帀丄儚僢僋僗惉暘丄揹壸惂屼嵻側偳偐傜側傞崿崌暔偑梡偄傜傟傞偑丄桳婡敿摫懱尨椏偵偙傟傜庡惉暘埲奜傪崿偤偰偟傑偆偲敿摫懱摿惈偑掅壓偡傞丅偦偙偱丄C8-BTBT扨惉暘偺桳婡敿摫懱僩僫乕傪梡偄傞偙偲偵偟偨丅偄偆傑偱傕側偔丄桳婡敿摫懱僆儞儕乕偱偼忋婰偺僾儘僙僗偱揮幨偱偒側偄偨傔丄僉儍儕傾棻巕傪梡偄偰懷揹惈傪晅梌偡傞偙偲偵偟偨丅僉儍儕傾棻巕偲偼僼僃儔僀僩宯嵽椏傪庽帀偱僐乕僥傿儞僌偟偨媴忬棻巕偱丄僾儔僗傑偨偼儅僀僫僗偺懷揹晅梌惈傪桳偡傞丅崱夞偺幚尡偱偼擔杮夋憸妛夛偐傜斝晍偝傟偰偄傞堦斒揑側僉儍儕傾棻巕傪丄攋嵱偟偨C8-BTBT暡枛偲崿崌偟奾漚偟偰僩僫乕傪嶌惢偟偨丅恾2偺傛偆偵丄僉儍儕傾棻巕偺昞柺偵C8-BTBT偑晅拝偟丄偦偺寢壥丄桳婡敿摫懱僩僫乕帺懱偑懷揹偡傞巇慻傒丅偮傑傝丄僾儘僙僗偱偼揹応偺報壛偵傛偭偰儚乕僋忋偵愝偗偨懳岦揹嬌忋偩偗偵懷揹桳婡敿摫懱僩僫乕傪棊壓偝偣偰揮幨偡傞丅傕偪傠傫丄僉儍儕傾棻巕偼堦曽偺懳岦婡峔偱偁傞儅僌僱僢僩偵曐帩偝傟偨傑傑偱偁傞丅

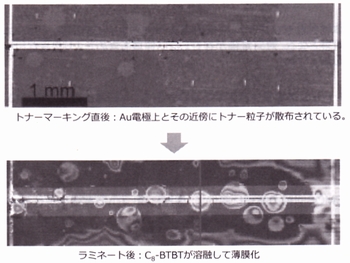

丂幨恀1偼僩僫乕儅乕僉儞僌捈屻偲儔儈僱乕僩屻偺尠旝嬀幨恀偱丄儔儈僱乕僩屻偼擬埑拝偵傛偭偰C8-BTBT偑梟梈偟敄枌偑宍惉偝傟偰偄傞偙偲偑傢偐傞丅慜婰偺傛偆偵丄Au揹嬌忋偲偦偺嬤朤偩偗偵桳婡敿摫懱僩僫乕偑揮幨偝傟傞偨傔丄帺屓惍崌揑偵僠儍僱儖偑宍惉偱偒傞丅傑偨丄儔乕僕僌儗僀儞偑摼傜傟丄婎杮揑偵攝岦惂屼傕壜擻偱偁傞丅傕偪傠傫丄僀儞僋僕僃僢僩僾儕儞僥傿儞僌朄偱栤戣帇偝傟傞僐乕僸乕儕儞僌尰徾傕敪惗偟側偄偨傔丄枌岤丒枌幙儐僯僼僅儈僥傿傕椙岲偱偁傞丅 丂尋媶僌儖乕僾偼忋婰偺婎杮幚尡惉壥傪摜傑偊丄僾儔僗僠僢僋僼傿儖儉忋偵桳婡僩儔儞僕僗僞僨僶僀僗傪嶌惢偟偨偲偙傠揟宆揑側p宆摿惈傪帵偟丄0.3乣0.03cm2/V偲偄偆僉儍儕傾儌價儕僥傿偑摼傜傟偨丅偙傟偼奺庬報嶞朄偱桳婡敿摫懱枌傪惉枌偟偨僼傿儖儉惢C8-BTBT桳婡僩儔儞僕僗僞偲偟偊偼昗弨揑側抣偱丄柍梟攠僾儘僙僗偱傕僐儞儀儞僔儑僫儖側報嶞僾儘僙僗偱嶌惢偟偨摿惈偲曄傢傜側偄偙偲偑妋擣偱偒偨丅

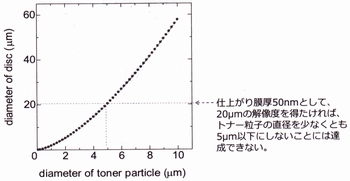

丂恾3偼揮幨夝憸搙偲僩僫乕棻宎偺娭學傪帵偟偨傕偺偱丄C8-BTBT僩僫乕偺棻宎傪捈宎d偲偟丄儔儈僱乕僩屻偵枌岤50nm偺敄枌偵側偭偨偲偒偺捈宎(墌斅)傪夝憸搙偲掕媊偟偨丅偙偺寢壥丄夝憸搙20兪m偑昁梫側応崌丄僩僫乕棻宎偼5兪m埲壓偵偟側偗傟偽側傜側偄偙偲偑傢偐偭偨丅偟偐偟丄巗斕偺僩僫乕棻巕偼5兪m埲壓偑堦斒揑偱偁傝丄桳婡敿摫懱暡枛偺攋嵱張棟傪嵟揔壔偡傟偽偦偺儗儀儖偺夝憸搙偼梕堈偵摼傜傟傞偲峫偊傜傟傞丅 嶲峫暥專 |

||||||

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |

|