FPD、PCB、次世代光源のニュースサイト STELLA通信 |

|

※STELLA通信は㈱ステラ・コーポレーションによって運営されています。 supported by Stella Corpration., Inc. |

第61回春季応用物理学会(3月17~20日) |

||||||||||||||

3月17~20日、青山学院大学で開かれた「2014年春季第61回応用物理学関係連合講演会」。総じてWhat's NEWと呼べる発表は乏しく、実験で得られたデバイスの特性だけを報告するなどの結果論の発表が多かったように感じた。少ないながらもおもなトピックスをレポートする。 ベンダブル耐性は高分子>塗布型低分子>蒸着型低分子の順 有機TFTの最有力アプリケーションであるフレキシブルデバイス向けでは、山形大学が有機半導体の種類によって曲げ応力特性がどのように変化するかについて報告した。周知のように、フレキシブルデバイスにとって重要なベンダブル耐性に関してはコンベンショナルな蒸着型低分子有機半導体を用いると初期に比べ特性が劣化することが知られているが、今回はこれに加え、高分子有機半導体、そして塗布型低分子有機半導体を用いたテストデバイスでベンダブル性を評価した点が目新しかった。 実験では、PENフィルム上にAlゲート/PVPゲート絶縁膜/ナノAgソース・ドレイン/有機半導体層という構造のボトムゲート/ボトムコンタクト素子を作製。有機半導体にはコンベンショナルな蒸着型ペンタセン、高分子PB16TTT、塗布型低分子diF-TES-ADTを用い、塗布型はドロップキャスト成膜した。そして、ソース/ドレインに対して平行に曲げ応力(曲率半径4㎜、6.5㎜、11㎜)を加えた。

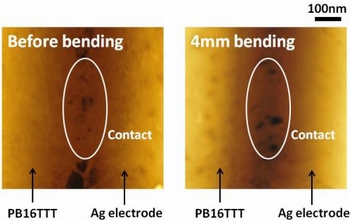

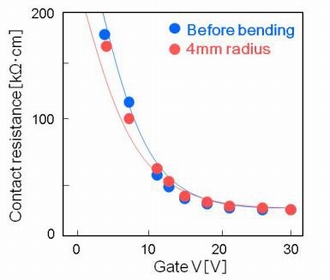

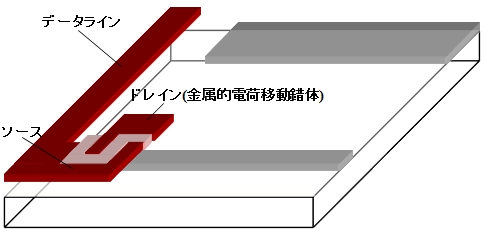

図1はPB16TTT素子のコンタクト抵抗の変化で、初期に比べ曲率半径4㎜で曲げてもコンタクト抵抗はほとんど変化しなかった。これに対し、蒸着ペンタセン素子は電流値が20~35%、diF-TES-ADT素子も6~15%減少した。これは、ソース/ドレインと有機半導体層間のコンタクト抵抗が上昇したためである。こうしたメカニズムを解明するため、ソース/ドレインと有機半導体のコンタクト部のAFM像を観察したところ、PB16TTT素子では写真1のように曲げても変化はみられず、連続的で均一な界面が観察された。これに対し、ペンタセン素子、diF-TES-ADT素子では不連続な界面が観察された。つまり、曲げることによってソース/ドレインと有機半導体層間の接触状態が物理的に変化することが確認された。 前記のように、フレキシブルデバイス向けでは蒸着型低分子有機半導体は適していない一方、高分子有機半導体はそのフレキシブル性からベターというのが通説だったが、その中間的性質である塗布型低分子有機半導体がフレキシブルデバイスに適するのかについての報告はこれまでなかった。塗布成膜しても低分子有機半導体素子はフレキシブル化で高分子有機半導体素子よりも劣るとの今回の成果は有用に感じた。 セルフコンタクト型のS/DをIJ法で形成 一方、独自のセルフコンタクト型有機トランジスタを研究している東京工業大学の研究グループはインクジェット(IJ)法でソース/ドレインを形成したデバイスを報告した。 ここでいうセルフコンタクト型とは、あらかじめ成膜した有機半導体膜を部分的に化学反応させることによって金属的電荷移動錯体にしてソース/ドレインにするデバイス。つまり、自己整合的にソース/ドレインが形成でき、当然のことながら活性層とソース/ドレインが連続的につながった断面が得られるため、モルフォルジーの乱れもない。このため、フォトリソ法や蒸着法でソース/ドレインを形成するデバイスに比べモビリティも向上する。ただし、容易に想像できるように有機半導体材料とメタルプリカーサ材料には制約が多く、N型では有機半導体に大気中でも安定なDMDCNQI(ジメチルジシアノキノンジイミン)、メタルプリカーサ材料にCuIを使用。他方、P型ではTMTTF(テトラメチルテトラチアフルバレン)やHMTTF(ヘキサメチレンテトラチアフルバレン)を有機半導体に用いて、マスクスルー蒸着したTCNQと反応させることによって電荷移動錯体にしていた。今回はキャリアモビリティの高いHMTTFを有機半導体に用いながらもTCNQをIJ法でパターニングしてソース/ドレインを形成することにトライした。

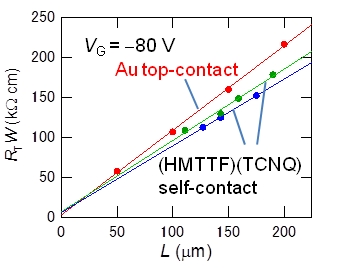

実験では、ポリスチレンをスピンコートしたSiO2基板上にHMTTFを真空蒸着して有機半導体膜を成膜。続いて、TCNQを濃度0.5wt%で溶解させたアセトニトリル:ジメチルスルホキシド(1:1)溶液をIJ印刷した後、真空中で60℃×12時間アニールした。その結果、図3のようにモビリティは約1cm2/V・s、TLM法で見積もった接触抵抗は6kΩ・cmだった。つまり、特性の高いAuソース/ドレイントップコンタクトデバイスと同レベルのハイスペックが得られた。一般的に、有機電荷移動錯体の伝導率は無機金属に比べ低いが、デバイス特性はほとんど変わらなかった。これは、有機電荷移動錯体電極を形成することにより、活性層のHOMOに非常に近い位置に電極のフェルミレベルが構築できたためと考えられる。 アルカリフリーかつスパッタフリーで透明有機ELを作製

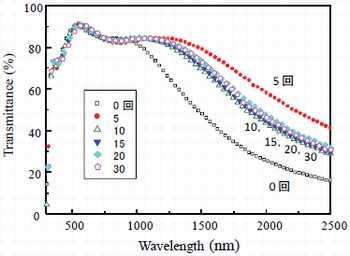

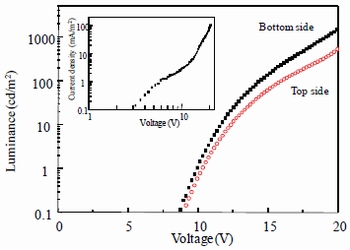

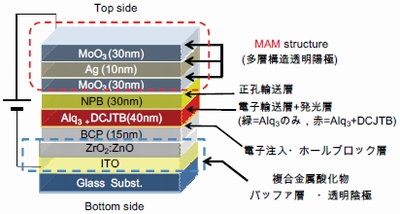

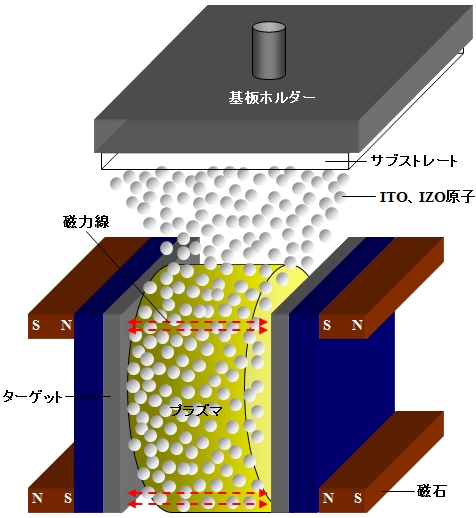

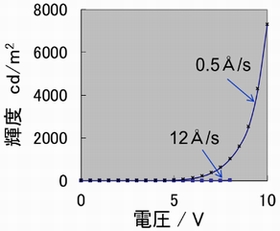

有機EL関連では、両面からEL発光を取り出す透明有機ELの研究に特化している東京工芸大学がニューストラクチャーデバイスを発表した。最大の成果は、有機ELでは不可欠とされていたアルカリ電子バッファ層、そして透明有機ELやトップエミッション有機ELで使用せざるを得ないスパッタリングプロセスをレス化したことである。 作製したのは図4の逆構造トップエミッション素子で、電子注入層としてウェットコートした複合酸化物を用いた。具体的には、ビス(2,4-ペンタンジオナト)亜鉛とジルコニウム(IV)アセチルアセトナートをMol比1:3で混合し、エタノールに溶解させた混合溶液を作製。この溶液をスプレーCVD法でITO透明カソード上に塗布した。この後、BCP電子輸送層兼ホールブロッキング層、Alq3ベース蛍光発光層(Alq3のみまたは+DCJTB)、NPBホール輸送層を真空蒸着。最後に、半透過性アノードとして独自レイヤーであるMoO3(膜厚30nm)/Ag(10nm)/MoO3(30nm)を真空蒸着した。前記のように、Li系やCs系といったアルカリバッファ層、さらにITOまたはIZO系光透過性電極を用いずスパッタリングプロセスをレス化した。 図5は複合酸化物バッファ膜をスプレー塗布した際のスプレー噴霧回数と透過率の関係で、可視領域では噴霧回数依存性はほとんどみられなかった。また、素子全体の平均可視光透過率は緑色(Alq3)素子で65.2%、赤色(Alq3:DCJTB)素子で58.7%が得られた。参考として、図6にトップ側とボトム側の輝度-電圧特性を示す。 上記のアルカリ金属&スパッタリングプロセスフリーという成果はあくまでも逆構造透明有機ELという特殊な素子における成果で、スタンダード有機ELにそのまま使えるわけではないものの、これまで使わざるを得なかった“必要悪の存在”といえる双方をレス化した点は評価に値すると感じた。 対向ターゲットスパッタでも高速成膜すれば有機層にダメージが 有機ELの製造プロセス関連では、産総研の研究グループがローダメージ成膜法として知られる対向ターゲットスパッタリング法による有機層へのダメージを検証した結果を報告した。 周知のように、対向ターゲットスパッタリング法はターゲットを対向配置してプラズマを閉じ込め、Arガスによって叩き出されたスパッタ粒子だけをワークに付着させる方法。プラズマスパッタによって発生した電子は2枚のターゲット間をマグネットによる磁力線に巻きつきながら往復するため電離効率が向上し、高密度プラズマが両ターゲット間に生成される。最大のアドバンテージは磁力線によってプラズマがターゲット間に収束されるため、ワークには電子や負イオンが入射せず、プラズマフリーでスパッタ成膜できることで、電子やイオン衝撃に対しセンシティブな有機デバイス向けとして有効とされる。

今回の実験では、代表的なカソードであるMg-Ag膜を対向スパッタ成膜した際、基板上に飛来する正の荷電粒子の種類を測定した。この結果、電極材料であるMg+とAg+に加え、プロセスガス(Ar)に由来するAr+、Ar2+が生成されていることがわかった。また、これら4種類の粒子の運動エネルギーは成膜速度の上昇とともに増加し、ハイレートではC-C単結合の結合エネルギー(3.7ev)を上回る粒子が生じた。さらに、XPS測定結果によると、ハイレートで成膜すると有機膜を構成する分子が分解し、その分解深さは表面から4nm以下と浅い部分で起きていることが明らかになった。この結果、図8のように高速成膜したMg-Ag電極素子は特性が大幅に低下した。これらの測定結果から、特性劣化原因はMg-Ag成膜時に有機膜へ飛来する正荷電粒子の運動エネルギーによって有機材料のC-C単結合が切断されるためと推測される。その一方、成膜レートが低いと、粒子の運動エネルギーが低い領域では正荷電粒子の数量を増加させても特性が劣化しなかった。つまり、高速成膜では正荷電粒子の運動エネルギーが有機ELの損傷要因となる一方、低速成膜では正荷電粒子は損傷原因にならないと結論づけた。 Spindtエミッタを斜め蒸着レスで形成 一方、微小電子源の分科会では産業技術総合研究所(産総研)がSpindtエミッタの新たな作製方法を発表した。いまさら説明するまでもないが、Spindtエミッタはもっとも古くから研究されてきたフィールドエミッションエミッタで、かつて少量生産ながらFEDに採用されていたこともある。しかしなから、SEDを含めFEDはディスプレイ分野から完全に撤退。さらに、ここにきて次々世代面光源として期待されているFEL(Field Emission Lamp)でもSpindtエミッタを用いようという動きはない。つまり、今後実用化されるとは思えないが、今回の発表はそうしたバックグラウンドを考えても価値ある成果に感じたため、あえて取り上げることにした。

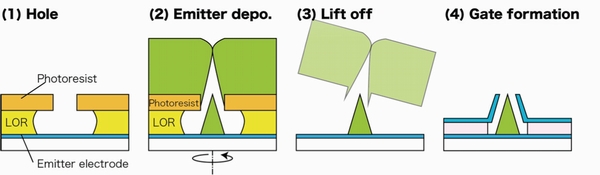

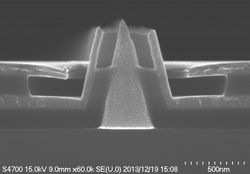

周知のように従来、円錐状のSpindtエミッタは①ゲートホールが形成されたカソード基板上にAl2O3などの犠牲層を斜め蒸着する、②Moなどのエミッタ材料を垂直蒸着する、③犠牲層を薬液によってリフトオフする、というプロセスで形成されてきた。①の斜め蒸着プロセスは蒸着装置が必然的に大型化するため、大型化基板に対応しにくく、装置コストも増大するという問題があった。実際、これまでに試作されたSpindt-FEDは最大で19.2型である。 今回のニュープロセスはこうした2段階蒸着プロセスを用いないシンプルなプロセスである。具体的には、図9のようにまず市販のリフトオフプロセス用非感光性レジストをカソード基板上に塗布、続いて一般的なフォトレジストを塗布し、フォトリソによってパターニングする。この結果、図9-(1)のようにリフトオフレジスト膜中にゲートホールができる。続いて、エミッタ材料を垂直蒸着する。この際、膜応力が大きいと、その後のレジストリフトオフ時に剥がれる危険が高くなるため、膜応力の小さいエミッタ材料を用いる必要がある。また、リフトオフ時に用いる薬液に対する耐薬品性が高いことも求められる。そこで、応力の高い一般的なMoではなく、上記双方の要求特性を兼ね備えたNiを用いた。エミッタ成膜後、レジストをリフトオフし、最後にゲート電極を形成した。写真2は作製したSpindtエミッタで、アスペクト比1:2で高さ0.8~1μmのエミッタが作製できた。

再三述べてきたように、厄介な斜め蒸着が不要で、市販のレジストをパターニングするというシンプルプロセスはきわめて再現性が高いといえる。これが「10年ほど前に開発されていたら・・・・・・」と感じたのが本音だった。 参考文献 |

||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

※測長機能 ※外観検査機能 |