|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第71回応用物理学会春季学術講演会(3月22〜25日) |

||||||||||

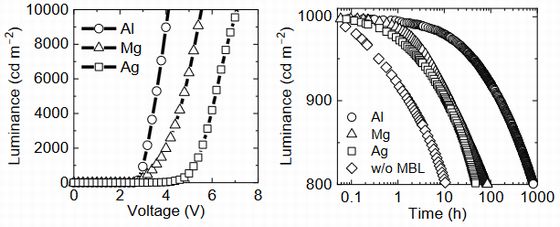

3月22日〜25日、東京都市大学 世田谷キャンパス&オンラインでハイブリッド開催された「第71回応用物理学会春季学術講演会」。目立っていたのは有機系デバイスで、有機TFTやペロブスカイト太陽電池向けのニュープロセスの提案が相次いだ。独断と偏見でトピックスをレポートする。 カソード上にメタルバッファを積層して逆構造有機ELの電子注入性を改善 まず有機ELでは、NHK技研、日本触媒、大阪大学の研究グループが逆構造有機ELの電子注入性・駆動安定性を改善するため、カソード上に膜厚1nmの極薄膜金属バッファ層(MBL)を挿入した成果を報告した。 研究グループは以前、順構造の青色有機ELにAlアノードと配位結合する有機強塩基材料Py-hpp2を電子注入層に用いると低電圧駆動することを報告。今回は逆構造デバイスにもPy-hpp2を用いて電子注入特性を改善することにトライした。ただ、逆構造ではITOカソードとは配位結合しないため、MBLをインサートすることにした。具体的には、一般的な電極材料に用いられるAl、Mg、Agを使用。ITO/MBL/Py-hpp2積層膜を成膜し、in-situで紫外光電子分光(UPS)を用いて仕事関数を測定した。

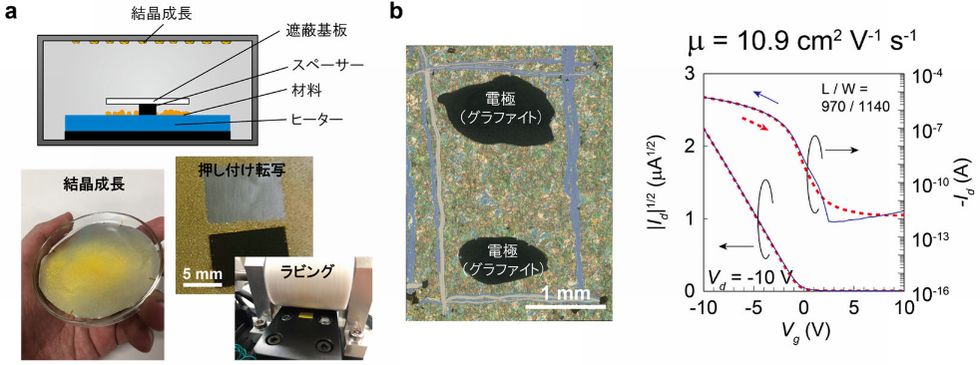

図1-右は初期輝度1000cd/m2にした連続駆動による輝度変化を示しており、MBLの挿入によって大幅に長寿命化。また、Alを用いた逆構造有機ELではLT80で835hという信頼性が得られた。 さらに、Py-hpp2をインターレイヤーに用いたタンデム型有機ELも作製。LT90で1100時間というロングライフが得られた。これは、通常のシングル構造デバイスに比べ7倍に当たる。 単結晶有機半導体向けのニュープロセスが出現 有機トランジスタ分野では、理化学研究所と東北大学の研究グループが1,3,6,8-テトラキス(メチルチオ)ピレン(MT-ピレン)や1,3,8,10-テトラキス(メチルチオ)ペロピレン(MT-ペロピレン)といった溶解性が低い単結晶有機半導体向けのニュープロセスを提案した。

この方法を用いてSiO2酸化膜付きシリコンウェハー/CYTOPゲート絶縁膜/MT-ピレン有機半導体層/ソース・ドレインというボトムゲート・ボトムコンタクト型有機トランジスタを作製したところ、図2-(b)のように10.9cm2/V・sというキャリアモビリティが得られた。これはピュア単結晶有機半導体を用いた場合の1/3程度だが、通常の有機薄膜半導体デバイスに比べると大幅に高い。結晶配向がランダムになっているため、単結晶有機半導体よりもモビリティが低いのは妥当と考えられる。これらの結果、単結晶で基板全体を覆うというコンプセプトが実現。簡易的で大面積にユニフォミティの高い単結晶有機半導体が得られた。 ボトムゲートボトムコンタクト型有機TFTのゲート絶縁膜と接触抵抗の関係を調査 一方、東京大学と産業技術総合研究所(産総研)の研究グループはコンベンショナルなボトムゲート・ボトムコンタクト型有機TFTにおけるゲート絶縁層の表面エネルギーと接触抵抗の関係について報告した。

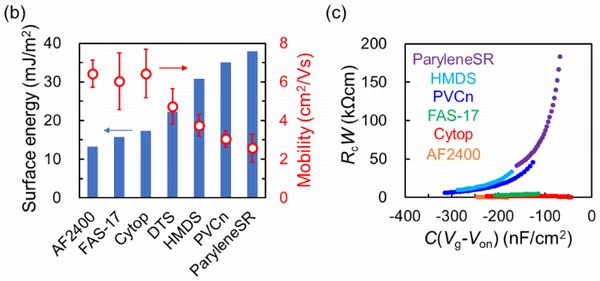

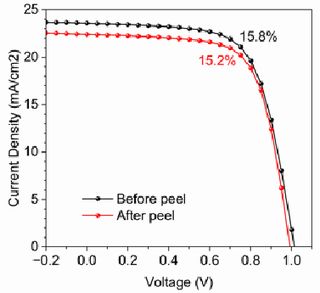

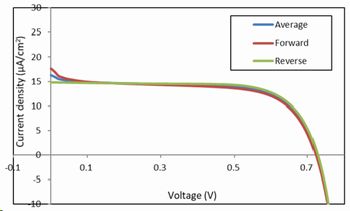

その結果、キャリアモビリティとVthはゲート絶縁膜に依存し、絶縁膜の表面エネルギーが小さいほどモビリティが大きくなった(図3)。また、Transfer-linemethod(TLM)により接触抵抗を調べたところ、表面エネルギーの小さい絶縁層(AF2400、FAS-17、Cytop)では接触抵抗が小さくなる傾向がみられた(図3)。いずれにしてもゲート絶縁膜と有機半導体の相互作用がキャリア注入を阻害すると考えられ、ゲート絶縁膜は明らかにキャリアの注入・輸送に影響することが確認できた。 超薄型ペロブスカイト太陽電池で世界最高効率を達成 ペロブスカイト太陽電池はバリュアブルな報告が相次いだ。まず、宇宙航空研究開発機構(JAXA)、東大、JST-ACTX、EPFL、ETH Zurichの共同研究グループがn-i-p構造の超薄型ペロブスカイト太陽電池について報告した。ここでいう超薄型とは基板厚1μmクラスのフルフレキシブルデバイスで、今回、世界最薄となるトータル1.5μm厚に薄型化することに成功した。 実験では支持基板としてガラス、超薄型プラスチック基板として1.5μm厚のParylene/SU-8基板を使用。高効率が報告されているSnO2酸化膜を下部電子注入層に持つn-i-p構造ペロブスカイト太陽電池(ITO/SnO2/FAPbI3/Spiro-OMeTAD/Au)を作製した。超薄型基板上のペロブスカイト太陽電池は作製後、デバイスをガラス支持基板から剥離することにより超薄型化した。

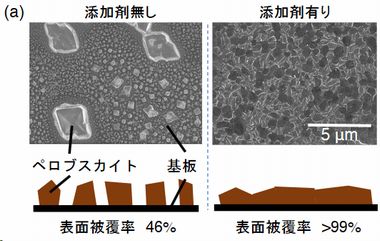

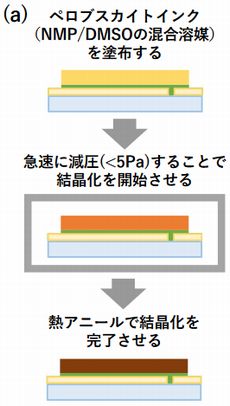

作製した超薄型n-i-p構造ペロブスカイト太陽電池は直近で18.2%と高い光電変換効率が得られた(図4:以前の値)。同構造のガラス製デバイスの変換効率が19%であり、この値は超薄型プラスチック製デバイスとしては世界最高に当たる。 大面積Snペロブスカイトに適した成膜法を開発 Pbフリーペロブスカイト太陽電池の本命とされるSnペロブスカイト太陽電池では、京都大学の研究グループが大面積化に適したペロブスカイト結晶作製法について報告した。 今回の研究では、ペロブスカイト結晶作製法としてPbペロブスカイト太陽電池でも報告されている減圧乾燥法に着目。配位性添加剤を用いてペロブスカイトの結晶成長を制御することにトライした。溶液中でSnイオンと強く相互作用するため、配位性添加剤としてイミダゾール誘導体を用いた。

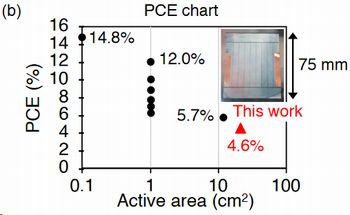

この手法を用いてITO/PEDOT:PSS/FASnI3/C60/BCP/Agという構造の0.1cm2デバイスを作製したところ、光電変換効率7.5%を達成。さらに、Sn系では世界最大サイズに当たる21.6cm2の7段太陽電池モジュールを作製。3.0Vの開放電圧と4.6%の光電変換効率が得られた(図6)。 SBIペロブスカイト太陽電池で13%という高効率が 一方、シチズン時計と桐蔭横浜大学の研究グループは同じくポストPbペロブスカイト太陽電池として可視光領域のバンドギャップ(1.7〜1.9eV)を持つヨウ化銀ビスマス(SBI:AgaBibIc、c=a+3b)の光電変換効率を13%以上に高めたことを報告した。 研究では、ITO透明電極付きガラス基板上にホール輸送層としてNiO:Zn膜を真空蒸着し、UVオゾン処理した後、AgaBibIc/DMSO溶液をスピンコートして光吸収層を成膜。続いて、電子輸送層としてC60を真空蒸着し、最後に金属電極を蒸着して逆構造型デバイスを作製した。

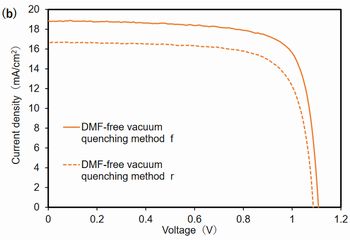

これらの結果、2.45×2.4mmと超小型ながら光電変換効率13.25%を実現。これは、これまでに報告されているSBIデバイスの最高値1.08%を考えると破格の効率といえる。 DMFフリーの真空クエンチ法でペロブスカイト層を形成 一方、産総研の研究グループはペロブスカイト層を形成するニュープロセスとして比較的簡便な真空クエンチ法を提案した。

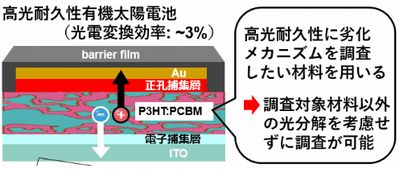

その特性を評価したところ、光電変換効率は6.01%と従来の貧溶媒法の18%に比べ大きく劣っていた。これは、NMPの沸点が202℃と従来のDMFの153℃よりも高く、アニールによって完全に除去できていないためと考えられる。そこで、アニール温度を100〜150℃にして結晶化したグレインをAFM観察したところ、アニール温度の上昇にともなってグレインサイズが増大した。ただ、140℃と150℃ではほぼ同じで、140℃でグレインサイズの増大が飽和することがわかった。 そこで、アニール温度140℃で100×100mmの大型デバイスを作製したところ、光電変換効率17.42%が得られた。これは、貧溶媒法で作製したデバイス(17%)と同等である。さらに、スリットコート法+真空クエンチ法でペロブスカイト膜を成膜した160×160mmデバイスを作製。今後、この大型デバイスの特性評価を進めていく予定。 高光耐久性デバイスを用いて有機薄膜太陽電池材料の劣化メカニズムを調査 有機薄膜太陽電池に関しては、金沢大学の研究グループがデバイスの劣化機構調査と製造歩留まり向上方法を報告した。

最初に評価したのが電子輸送材料であるZnOで、ゾル・ゲル法で塗布した後、250℃×1時間アニールした高温サンプルと100℃×1時間アニールした低温サンプルを比較した。デバイスの初期効率はほぼ同じだったが、100時間光照射後の効率は前者が95%だったのに対し、後者は74%に過ぎなかった。これは100℃処理では膜表面に水酸基が多く活性層にダメージを与えるためと考えられ、実際に測定した活性層の抵抗も上昇した。このため、ITO電極をUVオゾン処理した後、ZnO膜を塗布し100℃×1時間アニール処理したところ、活性層の抵抗も変化せず、デバイス効率も250℃処理デバイスと同等だった。さらに、ZnOプリカーサを用いて5.0×103Paという減圧雰囲気で成膜し100℃×5分アニールしたところ、100時間光照射後の効率は94%と高い信頼性が得られた。これは、とくに低温でかつRoll-to-Rollプロセスで量産する際に有効と考えられる。 次に評価したのが、ノンフラーレン系アクセプターとして知られるY6。コンベンショナルなp型有機半導体P3HTと混合したバルクヘテロデバイスは72時間光照射後、光電変換効率が初期値に比べ17%と極端に低下する。その原因を調べるため、PEDOT/PSSホール輸送層以上をピールオフし、活性層/ZnO電子輸送層/ITOという構造をテストデバイスに。まず、Y6を溶液状で回収したところ、バルク溶液に比べとくに変化がみられなかった。これに対し、テストデバイス状態でAFM観察したところ、活性層の表面に違いがみられ、凝集が進行していることがわかった。一方、Y6を溶解して除去したP3HT/ZnO/ITOサンプルでは表面状態に変化がなかった。つまり、光照射による熱でY6は凝集が進行して効率が低下することがわかった。これは室外用途においては致命的といえる弱点だが、室内光なら十分実用化できると言い換えることもできなくはない。 他方、製造歩留まり向上に関しては、高密度・半透明な有機薄膜太陽電池など上部電極のパターンが複雑な薄膜太陽電池のRoll-to-Roll生産では上部電極の印刷ずれによって歩留まりが低下しやすい。そこで、上部電極を有機層に直接印刷せず、ラミネートによって成膜することで歩留まりを改善した。 具体的には、金属電極/熱可塑性樹脂/バリアフィルムという3層構造のラミネートフィルムを用意し、あらかじめ作製したホール輸送層/活性層/電子輸送層/ITOデバイスに0.8N/cm2、150℃×5分で加圧加熱してラミネートする。このラミネート処理によってあらかじめ設けたスルーホールを充填する形でトップ電極がボトム電極にコンタクトさせることで直列構造にする。最大の特徴は不良になったとしてもラミネートフィルムを捨てるだけ、つまりITO/電子輸送層/活性層/ホール輸送層デバイスを再利用できること。これに対し、従来の金属電極印刷または蒸着デバイスではこの工程で不良があった場合、サンプルを完全に廃棄しなければならない。 気になる光電変換効率も100時間光照射後で初期値の98%と従来の印刷Agデバイス、蒸着Auデバイスと同等。また、実験室レベルながら歩留まりも100×100mmデバイスで既存プロセスデバイスの70%から100%に向上した。ちなみに、このプロセスはペロブスカイト太陽電池にも使用できることを確認済み。 参考文献 1)佐々木ほか:金属バッファー層との配位結合を利用した高性能青色逆構造OLEDの開発、第71回応用物理学会春季学術講演会講演予稿集、24p-22B-13(2024.3) 2)Bulgarevich Dmitrievich Kirillほか:有機半導体「多単結晶膜」:単結晶デバイスの大面積化、第71回応用物理学会春季学術講演会講演予稿集、24a-22B-8(2024.3) 3)村田ほか:ボトムゲート・ボトムコンタクト型有機TFTにおけるゲート絶縁層の表面エネルギーと接触抵抗、第71回応用物理学会春季学術講演会講演予稿集、24p-22B-3(2024.3) 4)甚野ほか:高変換効率を有するn-i-p構造超薄型ペロブスカイト太陽電池、第71回応用物理学会春季学術講演会講演予稿集、24p-22C-7(2024.3) 5)原田ほか:スズペロブスカイト太陽電池の大面積化のための成膜法の開発、第71回応用物理学会春季学術講演会講演予稿集、23p-22C-3(2024.3) 6)中川ほか:逆構造型ヨウ化銀ビスマス系太陽電池の作製、第71回応用物理学会春季学術講演会講演予稿集、23p-22C-7(2024.3) 7)荒木ほか:DMFフリー溶媒と真空クエンチ法を用いたペロブスカイト太陽電池の作製、第71回応用物理学会春季学術講演会講演予稿集、24a-22C-3(2024.3) 8)中野:有機薄膜太陽電池の耐久性および歩留まり率の向上、第71回応用物理学会春季学術講演会講演予稿集、22p-22C-1(2024.3) |

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

フィルムマスクでガラスマスク並みの寸法安定性が得られます。 |