|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛(拞巭丗3寧12乣15擔) |

||||||||||||||||

怴宆僐儘僫僂僀儖僗偺塭嬁偱奐嵜拞巭偲側偭偨乽戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛乿丅拞巭寛掕慜偵島墘梊峞廤DVD偑姰惉偟偰偄偨偨傔丄庡嵜幰偺墳梡暔棟妛夛偼島墘敪昞偼惉棫偟偨偲敾抐丅偙偺偨傔丄梊峞廤儀乕僗偱拲栚敪昞傪僺僢僋傾僢僾偡傞丅 悈慺僪乕僾仌崅In慻惉偱IGZO-TFT偺摿惈傪岦忋丂傑偢巁壔暔TFT偱偼丄崅抦岺壢戝妛偺尋媶僌儖乕僾偑IGZO(In-Ga-Zn-O)偵悈慺傪僪乕僾偟丄偝傜偵In斾棪傪崅傔傞偙偲偵傛傝掅壏僾儘僙僗偱傕崅偄僉儍儕傾儌價儕僥傿偑摼傜傟傞偙偲傪帵偟偨丅

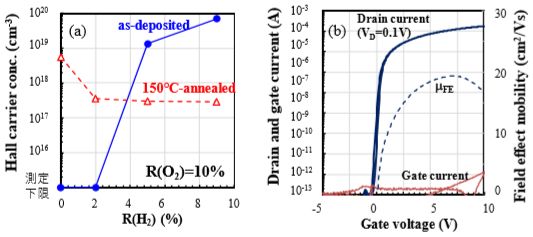

丂恾1-(a)偵崅In慻惉IGZO僉儍儕傾擹搙(ne)偺僗僷僢僞儕儞僌R(H2)埶懚惈傪帵偡丅傾僘僨億枌偱偼R(H2)亝2亾偱偼ne偼應掕壓尷偩偭偨偑丄R(H2)亞5亾偱ne亜1019cm-3偵媫憹偟偨丅堦曽丄偙傟傜偺枌傪150亷偱擬張棟偡傞偲悈慺枹摫擖枌偱偼ne=5亊1018cm-3偵憹戝偟偨斀柺丄悈慺摫擖IGZO:H枌偼ne=3亊1017cm-3偲悈慺枹摫擖枌偵斾傋1寘埲忋彫偝偔丄偐偮R(H2)亖2乣9亾偱傎傏堦掕偺ne傪帵偟偨丅 丂恾1-(b)偵嵟崅壏搙150亷偱嶌惢偟偨崅In慻惉IGZO:H-TFT偺揱払摿惈傪帵偡丅梲嬌巁壔Al2O3僎乕僩愨墢枌偼20nm偲嬌敄枌偵傕偐偐傢傜偢僎乕僩揹棳亝1pA偱偁傝丄儌價儕僥傿19.4cm2/Vs丄S抣0.13V/dec偲桪傟偨摿惈偑摼傜傟偨丅 僟僀儗僋僩岝僷僞乕僯儞僌朄偼IGZO埲奜偺揾晍宆巁壔暔敿摫懱偵傕桳岠 丂堦曽丄NHK曻憲媄弍尋媶強偼撈帺奐敪偟偨揾晍宆巁壔暔敿摫懱偺僟僀儗僋僩岝僷僞乕僯儞僌僾儘僙僗偺桳岠惈傪曬崘偟偨丅 丂傑偢徤巁僀儞僕僂儉丄徤巁僈儕僂儉丄徤巁垷墧傪強掕偺妱崌偱挷惍偟丄弮悈偍傛傃2-儊僩僉僔僄僞僲乕儖傪梟攠偵梡偄偰敿摫懱慜嬱懱梟塼傪嶌惢丅偙偺慜嬱懱梟塼傪擬巁壔SiO2僎乕僩愨墢枌晅偒僔儕僐儞僂僃僴乕忋偵僗僺儞僐乕僩偟偨丅偦偺屻丄揾晍枌偵儅僗僋傪夘偟偰怺巼奜慄傪徠幩偟偰岝巁壔張棟傪峴偭偨丅師偵丄僂僃僢僩僄僢僠儞僌張棟偱敿摫懱憌傪僷僞乕僯儞僌偟偨屻丄戝婥拞偱350亷從惉偟偨丅偪側傒偵丄Mo僜乕僗/僪儗僀儞揹嬌偼儊僞儖儅僗僋傪梡偄偰僗儖乕忲拝偟偨丅 丂幨恀1偼僷僞乕僯儞僌偟偨巁壔暔枌僷僞乕儞偱丄悈梟攠斾棪偑崅偄傎偳岝徠幩晹偵嬒堦側僷僞乕儞偑宍惉偝傟偨丅傑偨丄悈梟攠梟塼傪梡偄偰嶌惢偟偨TFT偼椙岲側僗僀僢僠儞僌摿惈傪帵偟丄僼僅僩儕僜僌儔僼傿偱嶌惢偟偨TFT偲摨摍偺儌價儕僥傿(5.0cm2/Vs)偑摼傜傟偨丅偝傜偵丄IZO丄InO偲偄偭偨暿偺巁壔暔嵽椏偱傕悈梟攠傪梡偄傞偲嬒堦側僷僞乕儞偑宍惉偝傟TFT傕椙岲側摿惈傪帵偟偨丅

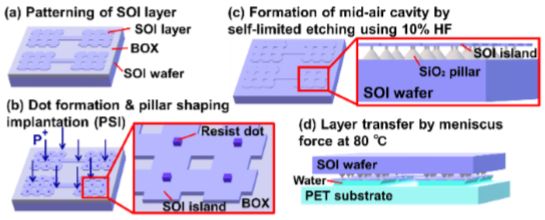

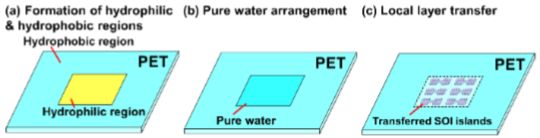

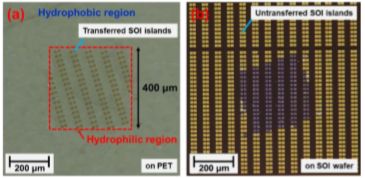

僔儕僐儞僂僃僴乕忋偺扨寢徎Si枌傪僾儔僗僠僢僋婎斅忋偵孞傝曉偟揮幨 丂僼儗僉僔僽儖僨僶僀僗岦偗TFT偱偼丄峀搰戝妛偺尋媶僌儖乕僾偑扨寢徎僔儕僐儞僂僃僴乕忋偵嶌惢偟偨崅惈擻Si枌傪僾儔僗僠僢僋僼傿儖儉婎斅偵孞傝曉偟揮幨壜擻偲偄偆儐僯乕僋側僯儏乕僾儘僙僗傪曬崘偟偨丅

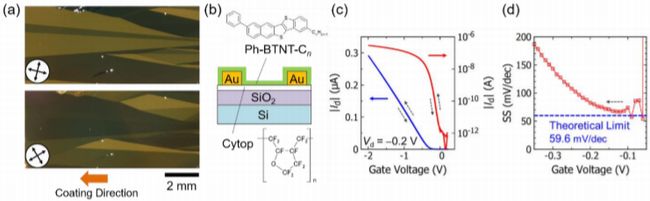

潧悈惈Cytop忋偵掅暘巕桳婡敿摫懱枌傪揾晍惉枌 丂桳婡TFT偱偼丄搶嫗戝妛偲嶻嬈媄弍憤崌尋媶強偺尋媶僌儖乕僾偑昞柺僄僱儖僊乕偑掅偄偨傔偵鉱枾側傾儌儖僼傽僗桳婡敿摫懱枌偑宍惉偱偒傞僎乕僩愨墢枌嵽椏Cytop忋偵掅暘巕桳婡敿摫懱枌傪揾晍惉枌偡傞偙偲偵惉岟偟偨丅

丂帋嶌僨僶僀僗偼2V埲壓偱掅揹埑嬱摦偟丄僸僗僥儕僔僗偑傎傏徚幐丅偐偮4.4cm2/Vs偲斾妑揑崅偄儌價儕僥傿偑摼傜傟偨(c)丅偝傜偵丄僒僽僗儗僢僔儑儖僪椞堟偵偍偄偰暯嬒72mV/dec偲棟榑尷奅偵敆傞崅媫弒側僗僀僢僠儞僌摿惈傪帵偟偨(d)丅 怴偨側揮幨朄偱崅堏摦搙桳婡TFT傪嶌惢

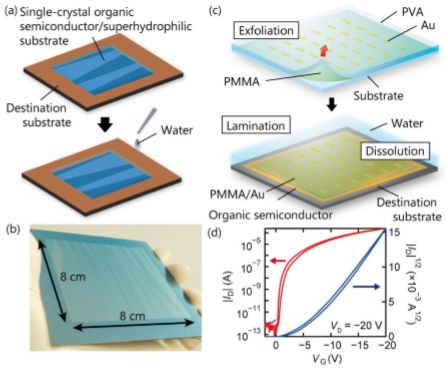

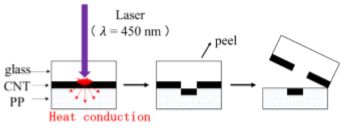

丂恾5-(a)偺傛偆偵丄挻恊悈惈偺僈儔僗婎斅偲崅潧悈惈偺桳婡敿摫懱扨寢徎枌偺昞柺僄僱儖僊乕嵎傪棙梡偟丄悈偺傒傪梡偄偰扨寢徎枌傪揮幨偡傞丅p宆桳婡敿摫懱C9-DNBDT-NW偺扨寢徎枌傪惉枌丒揮幨偟偨偲偙傠丄8cm妏偺戝柺愊偱揮幨偡傞偙偲偵惉岟偟偨(b)丅懠曽丄攳棧憌晅偒婎斅忋偱揹嬌傪僷僞乕僯儞僌偟丄偦偺忋偵敄偄PMMA憌偍傛傃岤偄悈梟惈億儕儅乕PVA憌傪揾晍偟偨屻丄攳棧偡傞偙偲偱揹嬌僼傿儖儉傪嶌惢偡傞丅偙傟傪C9-DNBDT-NW扨寢徎敄枌忋偵揬傝晅偗PVA憌傪悈偵梟夝偝偣傞偲丄敄偄PMMA憌偺惷揹婥椡偵傛偭偰揹嬌僼傿儖儉偑揬傝晅偔(c)丅偙偺寢壥丄扨暘巕憌扨寢徎枌傪梡偄偰10cm2/Vs僋儔僗偲偄偆僴僀儌價儕僥傿傪桳偡傞桳婡TFT偑嶌惢偱偒偨(d)丅 儗乕僓乕徠幩偵傛偭偰僫僲僇乕儃儞枌傪揮幨僷僞乕僯儞僌 丂僫僲僇乕儃儞娭楢偱偼丄搶嫗棟壢戝妛偺尋媶僌儖乕僾偑CNT(僇乕儃儞僫僲僠儏乕僽)枌傪儗乕僓乕徠幩偵傛偭偰僾儔僗僠僢僋婎斅忋偵揮幨丒僟僀儗僋僩僷僞乕僯儞僌偡傞僾儘僙僗傪敪昞偟偨丅 丂恾6偵僾儘僙僗僀儊乕僕傪帵偡丅傑偢丄桳婡梟攠偱扙帀偟偨僈儔僗婎斅昞柺偵儅儖僠僂僅乕儖僇乕儃儞僫僲僠儏乕僽(MWNT)傪婎斅壏搙150亷偱僗僾儗乕暚柖偟偰MWNT僼傿儖儉傪嶌惢丅偙偺嵺丄MWNT偼巗斕偺柤忛僫僲僇乕儃儞惢MW-嘥傪梡偄偨丅偦偟偰丄MWNT枌晅僈儔僗婎斅偲億儕僾儘僺儗儞僼傿儖儉(PP)傪愙崌偟丄僈儔僗婎斅懁偐傜攇挿450nm偺CW儗乕僓乕岝傪徠幩偟偨丅

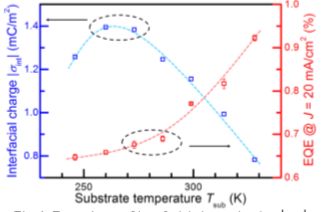

忲拝壏搙偵傛偭偰桳婡EL偺帺敪攝岦暘嬌偑惂屼壜擻 丂桳婡EL偵娭偟偰偼丄嬨廈戝妛偲JST偑忲拝傾儌儖僼傽僗桳婡枌偺婎斅壏搙(Tsub)偲僨僶僀僗摿惈偺娭學傪挷傋偨惉壥傪曬崘偟偨丅 丂恀嬻忲拝偟偨傾儌儖僼傽僗枌偱偼丄暘巕攝岦堎曽惈偵桼棃偟偨帺敪攝岦暘嬌(SOP)偑敪尰偡傞偙偲偑抦傜傟傞丅偦偙偱丄尋媶僌儖乕僾偼Tsub偵傛傞傾儌儖僼傽僗枌偺峔憿惂屼偑SOP偲桳婡EL摿惈偵梌偊傞塭嬁傪挷傋偨丅 丂桳婡EL僨僶僀僗拞偺SOP偺夝愅偵偼丄僿僥儘奅柺偱僉儍儕傾偑嵞寢崌偡傞僔儞僾儖側2憌峔憿偑揔偡傞丅偙偺偨傔丄夁嫀偵Tsub偲傾儌儖僼傽僗峔憿偺娭學傪専摙偟偨儂乕儖桝憲嵽椏兛-NPD偲寀岝丒揹巕桝憲嵽椏Alq3偐傜側傞桳婡EL[ITO/兛-NPD(100nm)/Alq3(80nm)/LiF(0.8nm)/Al(100nm)]傪嶌惢偟偨丅ITO傾僲乕僪婎斅忋偵枌枾搙偑嵟戝偲側傞Tsub亖275亷偱兛-NPD枌傪恀嬻忲拝偟偨屻丄240乣330亷偱Alq3枌傪忲拝偟丄嵟屻偵幒壏偱LiF/Al僇僜乕僪傪忲拝偟偨丅

丂J亖20mA/cm2偵偍偗傞奜晹検巕岠棪EQE傪Alq3忲拝拞偺Tsub偵偮偄偰恾7偵僾儘僢僩偟偨丅EQE偺憹壛棪偼嵟戝42亾(0.65亾 at 246亷仺0.92亾 at 328亷)偱偁傝丄挊偟偄Tsub埶懚惈傪帵偟偨丅憹壛暘偺偆偪丄15亾偼晄弮暔偵桼棃偡傞寀岝検巕廂棪偺曄壔(5亾)偍傛傃暘巕攝岦偵桼棃偡傞岝庢傝弌偟岠棪偺曄壔(10亾)偵傛偭偰愢柧偱偒傞丅巆傞27亾偺憹壛暘偵偼丄僉儍儕傾僶儔儞僗偺曄壔偍傛傃僿僥儘奅柺偺拁愊揹壸偵傛傞堦廳崁椼婲巕-揹壸徚柵(SPA)偺婑梌偲悇應偝傟傞丅 嶲峫暥專 1)屆揷傎偐丗悈慺壔InGaZnOx偵傛傞崅堏摦搙敄枌僩儔儞僕僗僞偺掅壏嶌惢-1乣崅In斾棪IGZO傊偺悈慺揧壛岠壥乣丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄15-005(2020.3) 2)媨愳傎偐丗揾晍宆巁壔暔TFT偵偍偗傞僟僀儗僋僩岝僷僞乕僯儞僌丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄15-008(2020.3) 3)暯栰傎偐丗扨寢徎僔儕僐儞敄枌偺僾儔僗僠僢僋婎斅忋傊偺嬊強揮幨偵娭偡傞尋媶丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄11-375(2020.3) 4)杒尨傎偐丗Cytop愨墢憌忋傊偺掅暘巕宯敿摫懱偺揾晍惢枌偲崅媫弒TFT僗僀僢僠儞僌丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄10-347(2020.3) 5)杚揷傎偐丗揮幨朄傪梡偄偨桳婡扨寢徎僩儔儞僕僗僞嶌惢丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄10-346(2020.3) 6)堥慜傎偐丗儗乕僓乕擬揮幨朄偵傛傞僫僲僇乕儃儞攝慄宍惉媄弍偺奐敪丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄14-006(2020.3) 7)峕嶈傎偐丗桳婡傾儌儖僼傽僗敄枌偺峔憿惂屼偲桳婡EL僨僶僀僗摿惈丄戞67夞墳梡暔棟妛夛弔婫妛弍島墘夛島墘梊峞廤丄10-136(2020.3) 丅 |

||||||||||||||||

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |

僼傿儖儉儅僗僋偱僈儔僗儅僗僋暲傒偺悺朄埨掕惈偑摼傜傟傑偡丅 |