|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

イノベーション・ジャパン2017(8月31日~9月1日) |

||||||||||

8月31日~9月1日、東京ビッグサイトで開かれた「イノベーション・ジャパン2017」。エレクトロニクス関連のトピックスをレポートする。 新たなセラミックス材料で有機ELのキャリア注入障壁を低減 まず有機EL関連では、IGZO(In-Ga-Zn-O)酸化物半導体の発掘で知られる東京工業大学 細野秀雄教授の研究グループが有機EL向けのセラミックスバッファ材料をピーアールした。

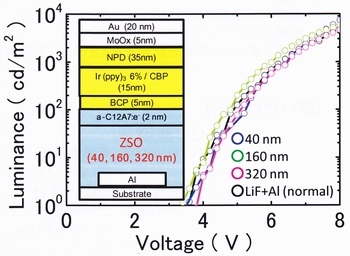

ひとつは、以前から電子注入材料として提案しているC12A7(12CaO・7Al2O3)エレクトライド。エレクトライドとは陰イオンに代わって電子と陽イオンをイオン結合した化合物。セメントの原料として使われるC12A7から酸素陰イオンを除去し、陰イオンとして機能する電子を内包させた籠状のナノサイズセラミックスで、セラミックスながら導電性があり、電子放出性も有する。仕事関数は結晶で2.4eV、アモルファス膜で3eV程度ときわめて低く、さらに化学的に不活性で取り扱いやすいという特徴がある。すでにAGC旭硝子からスパッタリングターゲットから製品化されており、室温でスパッタ成膜することができる。もちろん、コンベンショナルな酸系エッチャントで容易にパターニングすることができる。 もうひとつはZSO(Zn-Si-O)バッファ材料で、可視光透過率が高く膜の平滑性にも優れるため、Alなどのメタル電極と積層すれば透明電極を形成することができる。最大の特徴は膜の仕事関数が3.5eVと低いこと。こちらもAGCからスパッタリングターゲットが製品化されており、プロセスもコンベンショナルな成膜・ウェットエッチングプロセスを適用することができる。 今回はこの2層を逆構造トップエミッション有機ELの電子インジェクションレイヤーに使用することを提案。つまり、図1のようなレイヤー構成にすると4.13eV(Alカソード)→3.5eV(ZSOバッファ層)→3eV(C12A7電子注入層)とキャリア注入障壁のきわめて小さいキャリアトランスポートが実現する。実際、LiF/Alカソードを用いた逆構造素子と特性を比較したところ、図1のようにZSO膜の膜厚を最適化すればこれを上回る特性が得られたという。 新たな透明アノードでキャリア注入障壁を低減

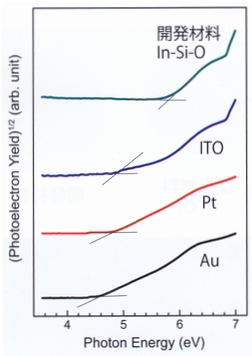

一方、工学院大学は有機EL向けの新たな透明導電アノード材料を提案した。開発したのはIn-Si-Oで、図2のようにSi-Oドーパント添加量によってアズデポ状態で5.0eV以上と高い仕事関数が得られる。このため、ポストITOとして透明アノードに用いれば、成膜後の表面処理レスでホール注入層とのキャリア注入障壁をリダクションすることができる。また、アモルファス構造のため、表面平滑性もrms=0.2nmと高く、成膜後の研磨またはアニールといった平滑化処理が不要になる可能性が高い。もちろん、既存のスパッタリング法で低温成膜することができるという。 有機TFT駆動で大面積LEDディスプレイを

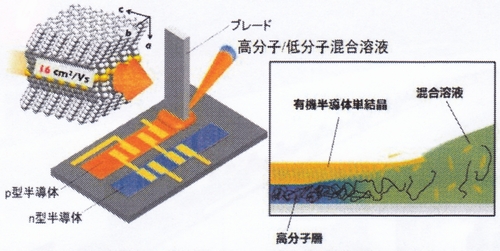

有機TFTでは、東京大学 竹谷純一教授の研究グループがJST(科学技術振興機構)のプロジェクト「大面積シートディスプレイ用アクティブマトリックス開発プロジェクト」の成果を報告した。 同研究グループは、有機半導体を単結晶に成長・塗布する塗布結晶化法を開発したことで知られる。今回は図2のように塗布型のn型有機半導体とp型有機半導体をブレードを掃引することによって単結晶化し、有機CMOS回路を100×100㎜基板上に形成。他方、電極を形成したディスプレイ基板にこの有機TFTアレイを接着剤を用いて転写することによってアクティブマトリクスシートを作製。この有機TFTアレイひとつひとつにRGB-LEDチップを実装し、さらに100×100㎜デバイスを5枚タイリングした500×500㎜シートディスプレイを作製した。双方のサブストレートともPENフィルムを用いることにより重さ2kg、厚さ3㎜、曲率半径10cmという薄型軽量フレキシブル性を実現。このため、屋内用途の大画面ディスプレイ、ポスター、横断幕など多様な用途が期待できる。

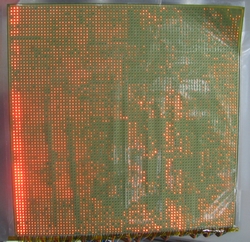

写真2はサンプルデバイスで、作製プロセスが最適化できていないため、全面発光には至らなかったが、有機TFTでLEDをドライブできることを実証。ちなみに、写真は赤色のみの表示だが、これは寿命を考えたうえでのデモで、RGB3原色による1677万色フルカラー表示ができるという。 いうまでもなく、この有機TFTを用いたディスプレイとしてはLEDではなく、面光源である有機ELが理想だが、これについては「プロジェクトの目標は開発・試作が容易な有機TFT駆動大画面LED。当研究室には有機EL技術がないため、有機EL技術を保有している企業・研究機関からのオファーがあれば、今後、プロジェクトとは別に有機ELにも挑戦したい」とのこと。 新たな印刷技術の報告が相次ぐ デバイス製造プロセス関連では、今回も新たなプリンティング技術の報告が目についた。まずは兵庫県立大学と旭化成の研究グループで、JSTのプロジェクトの成果としてR2R(Roll to Roll)ナノパターニング技術を報告した。電子ビーム露光技術を用いてエッチング加工したグラビアシリンダーを用いたR2Rプリンティング技術で、独自技術によりシームレスローラーを開発。明確なプリンティング技術はノウハウのため明らかにしていないが、ミニマム250nmというウルトラファインラインがダイレクト印刷できる。今回はCuインクを線幅1μmでマトリクス状に印刷した透明電極グリッドを展示。このインビシブル配線によってLEDが点灯できることを実証した。 IJ法と同様、版をIn-Situでダイレクト加工して印刷

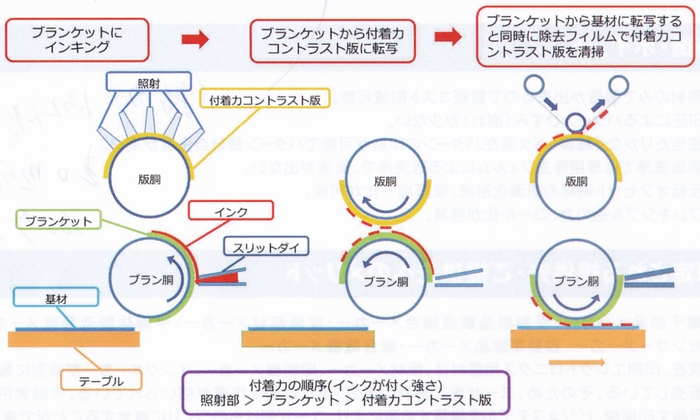

他方、印刷機メーカーの日本電子精機はNEDO(新エネルギー・産業技術総合開発機構)プロジェクトで開発した新たな版レス印刷技術を発表した。 付着力コントラスト印刷と名付けられたこの版レス印刷法は、インクが付着する強さの違いを応用してファイン印刷する。具体的には、図4のようにまず版胴に巻いた付着力コントラスト版にレーザーダイレクト露光法などによってレーザーパターンを照射する。この結果、レーザー照射された部分はインク付着力が向上する一方、未照射部は本来の低いインク付着力を保持する。一方、ワークにインクを転写するシリコンブランケット胴には通常プロセスによりスリットダイからインクを転写する。この後、付着力コントラスト版が巻かれた版胴とブランケット胴を接触させ、印刷に用いない余分なインクをブランケット胴から版胴へトランスファーする。そして、ブランケット胴からワークへパターン化されたインクを転写する仕組み。前記のように、インク付着力の強さはレーザー照射部>ブランケット>付着力コントラスト版となるのを利用してインクをパターン化する。ちなみに、転写後は除去フィルムで付着力コントラスト版をクリーニングしてから、次のワーク印刷となる。 その実力だが、最小線幅は2μm。100回連続印刷してもパターン再現性はほとんど変わらないという。まずは200×200㎜対応のテストマシンを開発。気になるタクトタイムはこのサイズで90秒。アライメント精度も1%以下を確保した。ただ、このテストマシンはレーザー照射ユニットレスのため、ユーザーが使用するには新たにレーザー照射装置またはユニットを用意する必要がある。 |

||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

フィルムマスクでガラスマスク並みの寸法安定性が得られます。 |