|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

nano tech 2024(2024年1月31日~2月2日) |

||||||||||||||||||||||||||||||||||||||

1月31~2月2日、東京ビッグサイトで開かれた「nano tech 2024」。今回目立ったのは大学や研究機関というアカデミック系のデモで、とくに産総研や山形大学が有機系デバイス向けでバリュアブルなニューテクノロジーを提案していた。独断と偏見でトピックスを列挙する。 コーヒーの成分で有機デバイスの電極を修飾し電荷注入をUP まず有機ELや有機TFTといった有機デバイス向けでは、産業技術総合研究所(産総研)がコーヒーの成分を用いてデバイス特性を向上するというユニークなニューテクノロジーを提案した。

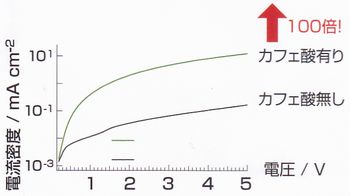

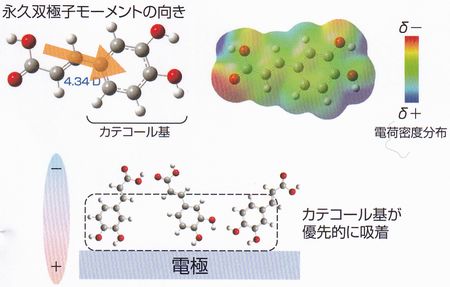

そのメカニズムは図1の通りで、カフェ酸のカテコール基が電極表面に優先的に吸着することにより、双極子モーメントを持つ分子が向きを揃えて並んで配向すると考えられる現象を利用する。この結果、電極表面の仕事関数が0.5eV以上増加し、上部に設ける有機半導体へのホール注入障壁が低下する。つまり、有機半導体に流れる電流が大幅に増加する。気になる電極材料依存性もほとんどなく、Au、Ag、Cu、ITO、Alといったおもな電極材料で仕事関数が大幅に増加することを確認済み。実際、ITO/カフェ酸/P3HT有機半導体/Alという単純構造のダイオード素子を作製したところ、図2のように電流密度が100倍に向上した。 今回の実験では市販のカフェ酸を用いたが、将来的には植物自体から抽出することを想定。バイオマス由来の有機半導体デバイスの実現が現実味を帯びてきたといえそうだ。ちなみに、カフェ酸はスピンコート法をはじめとするウェットコート法に加え、真空蒸着法でも成膜することができる。 SAMをホール輸送層に用いてペロブスカイト太陽電池の効率を向上 次世代の有機系太陽電池としてオーソライズされつつあるペロブスカイト太陽電池では、山形大学がホール輸送層にSAM(Self Assembled Monolayers)を用いた成果を報告した。 実験ではホスホン酸系SAMをITO電極上に膜厚1~2nmでスピンコートした後、CsPbIペロブスカイトをスピンコートし100℃アニールしてペロブスカイト層を成膜。この後、電子輸送層としてC60とBCPを蒸着し、最後にAl電極を蒸着して試作デバイスを作製した。その結果、光電変換効率はリファレンスであるTFBホール輸送層素子の18%から20%に向上した。いうまでもなく、ホール輸送材料を変更するだけで2%という大きな効率向上がみられたのは画期的とさえいえる。 その要因は、①ITO表面におけるホール輸送膜の被覆性が向上し特性ユニフォミニティが向上した、②SAM上の接触角が13.8%と低く、上部に塗布するペロブスカイトプリカーサ液の濡れ性が向上した、ためと考えられる。 擦ると発光する発光スマートポリマーに未知の可能性が ユニークなデバイス・技術といった観点では、沖縄科学技術大学院大学が紹介した発光スマートポリマーがひそかな話題に。機械的な励起によって発光するトライボルミネッセンスにもとづく発光デバイスで、平たくいうと摩擦熱によって蛍光物質などを励起して自発光する。例えば、蛍光ペンでつけた着色面をこすると発光する。 エレクトリックデバイスとしては、蛍光色素を充填したコアにPVC(ポリ塩化ビニル)カバーフィルムをかぶせたシンプル構造を考案。PVCを擦ると、エネルギーが下部に拡散して蛍光材料を励起して発光すると考えられる。もちろん、発光色は蛍光色素により自在で、発光強度は飽和するまでは基本的に摩擦力に比例する。課題は用途開拓で、現段階では有力なアプリケーションは見つかっていないという。 スクリーンオフセット印刷法で微細Cu配線を形成

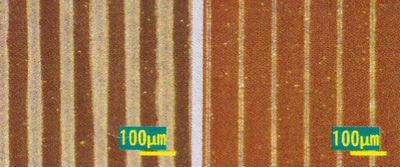

スクリーン印刷によって印刷したインクをシリコーンゴム転写ロールに転写した後、基板へ再転写する仕組みで、インクに含まれる溶剤をシリコーンゴムが吸収することによってインクのにじみが抑制される。この結果、10μm以下というファインラインが印刷可能になる。写真1はスクリーン印刷(左)とスクリーンオフセット印刷(右)の印刷解像性(L/S=20μm/80μm)で、通常のスクリーン印刷に比べ明らかに印刷解像度が高いことがわかる。ただ、シリコーンゴムロールへの転写工程に加え、印刷するたびにシリコーンゴムロールをクリーニング(加熱または溶剤で清掃)する必要があるため、トータルスループットは若干遅くなる。

高粘度インクもIJ法で滴下可能に 一方、山形大学は高粘度インクをインクジェットプリンティング(IJ)法で滴下することに挑戦。詳細はノウハウのため明らかにしなかったが、高電圧を印加することによりPZT素子の変位量を増大させるなどオペレーションプロセスを工夫し、219mPa・sという高粘度インクを安定的に吐出させることに成功した。いうまでもなく、IJ法の一般的な対応粘度は20mPa・s程度であり、一桁も吐出粘度を高めたわけである。つまり、グラビア印刷やフレキソ印刷で印刷してきたインクも吐出できるようになった。当初は1ノズルで実験していたが、最近では6ノズルにマルチ化。量産工程にも適用できるメドが立ちつつあるようだ。 なお、高粘度インクを吐出する研究を進めてきた最大の理由は“プロセスのデジタル化・自動化”を推進することで、熟練作業員の引退にともなって勘や熟練技が継承されなくても、プロセスの定量化が図れるような環境を整備したいとしている。 PIフィルム同士をシンプル熱処理で融着

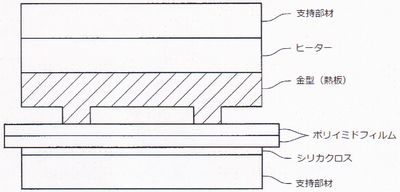

これに対し、今回の研究ではこうしたプリトリートメントなしでかつ接着剤フリーでPIフィルム同士を融着することに成功した。PIフィルムはTg(ガラス転移点)がない市販品を使用。図3のように、金型を介してヒーターで熱プレスすることによって、わずか1秒で金型が接触している部分を融着。ただ、気になる加熱温度は明らかにしなかった。一方、上部からレーザー光をスキャンさせながら照射することでも接着できることを確認。ちなみに、用途は電極をPIフィルムで挟み込んだフレキシブル配線基板やフレキシブルフラットケーブルなどを想定している。 透明な有機無機ハイブリッドガラスをライト封止などに

|

||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|