FPD、PCB、次世代光源のニュースサイト STELLA通信 |

|

※STELLA通信は㈱ステラ・コーポレーションによって運営されています。 supported by Stella Corpration., Inc. |

Private View 第1回 |

||||||

FPD製造プロセスでは常に新たな工法が提案され、一部は数年にわたる評価を経て量産採用される。コーナータイトル通り、ここではこれまでなかなか指摘できなかった辛口の私見でニューメソッドのメリット・デメリットを考えてみたい。もちろん、具体的な工法を例として挙げるため、不快に思う開発担当者・読者もいるだろう。その点についてはPrivate Viewということで許容していただければと思う。また、反論やコメント等があればこのメールアドレス宛て(info@stellacorp.co.jp)に意見をよせていただければ幸いである。第1回はポストフォトリソとして脚光を浴びるプリンティングテクノロジーについて考えてみたい。 一口にプリンティングテクノロジーといってもインクジェットプリンティング(IJ)法、スクリーン印刷法、凹版印刷法、凸版印刷法、グラビア印刷法、マイクロコンタクトプリント法などさまざまな方式があるのはいうまでない。近年、これら各種印刷法はFPD製造プロセスでリーズナブルなニューメソッドとしてプロポーザルが活発になっている。もちろん、その狙いはフォトリソの代替だ。そのメリットは総じて工程数削減と材料使用量削減によるコストダウン、そしてこれに付随するエコロジーだろう。確かに既存のフォトリソ工法を印刷法だけでリプレースするのが理想だ。しかし、実際にはリプレースにトライすると、①デバイスの設計マージンの縮小、②歩留まりの低下、③新規導入装置の安定性低下、といった問題に直面するだろう。もちろん、これらはニューメソッドを導入する際の当たり前のプロブレムで、いまさらここで指摘するまでもない。 IJ法は優れた工法だが、制約が多すぎる!! 辛口コーナーとしてここで言いたいのは、ニューメソッドを提案することに固執してデバイスに新たな負荷をかけるケースが多々みられることだ。これは、とくにIJ法で顕著なように感じる。

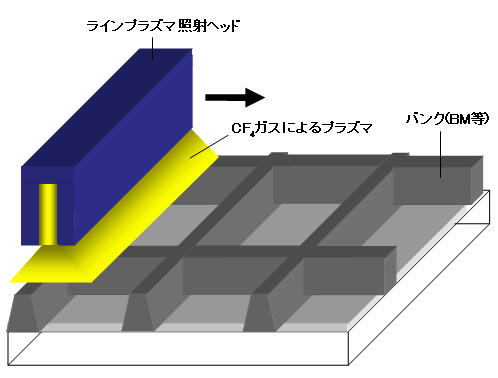

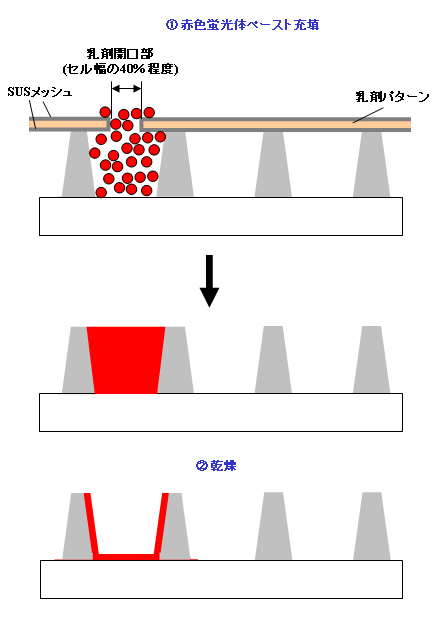

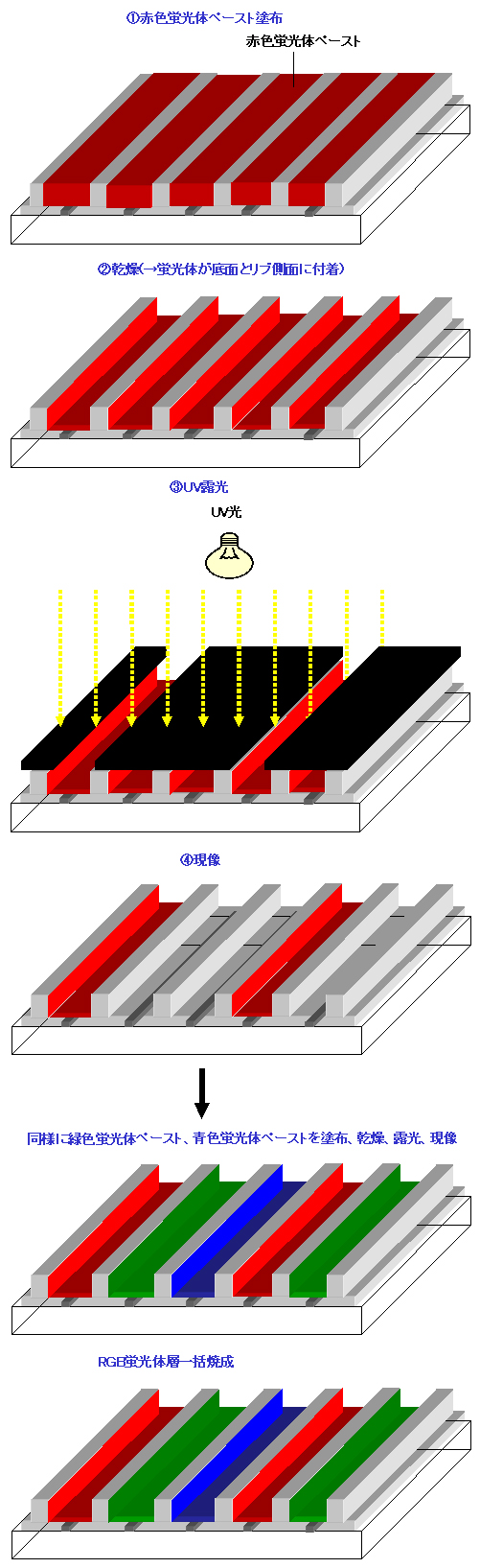

いまさらいうまでもないが、ここにきて産業用途にも採用されはじめたIJ法は素晴らしい工法である。なぜ長年、プリンター用途にしか採用されてこなかったのが不思議に思うほどだ。その長所は、①版レスのオンデマンド印刷、②基板や下地に非接触でインクを滴下するためダメージレス、の2点に尽きるだろう。こうした絶対的なアドバンテージを武器にFPD製造プロセスでも採用または採用の検討が進んでいるが、実際に量産プロセスに採用するに当たっては制約が多すぎる。 例えばLCDのカラーフィルター(CF)着色層や白色EL+CF方式有機ELディスプレイのCFに適用するケース。あらかじめマトリクス状に形成した隔壁(ブラックマトリクス)の溝のなかにIJ法でインクを充填するが、IJノズルからの着弾精度を補完するため、これら隔壁を大気圧プラズマまたは減圧プラズマなどで撥水処理するのが一般的だ。これによって、隔壁側壁に着弾したインクを溝のなかに流動させるという考え方だ。さらに、場合によっては下地を逆に親水化処理してインクのレベリング性を高める場合も多い。これらのプリトリートメントをしないとパターニング精度は大幅に低下し歩留まりが大きく低下したり、インクが底面で十分にレベリングしないため輝度が低下したり、輝度ユニフォミティが低下したりする。つまり、隔壁の撥水処理&下地の親水処理という余計な作業が入る。ただ、これらの2例は隔壁が本来必要という性格からまだましといえる。例えば有機トランジスタのソース/ドレイン形成にIJ法を用いる場合、感光性ポリイミドやネガ型フォトレジストをフォトリソで形成しておき、その後、IJ法でPEDOT/PSSインクを隔壁のない部分に滴下するといったケースもある。この場合、隔壁形成&表面改質というプロセスが新たに加わり、なんのためにソース/ドレイン形成工程を既存のフォトリソからリプレースしているのかわからなくなってしまう。 もちろん、デバイスの解像度にもよるものの、FPD製造プロセスにIJ法を適用する場合、こうした余分な負荷がかかるのが実情だろう。こうした負荷を考えると、そのコストメリットは大幅に相殺され、既存のフォトリソ工法と変わらないようになってくる。敢えて難しいことにトライして、コスト・環境面でのメリットはわずかといった感じになる。 IJ法にまつわるおかしな提案はまだまだある。古い話で恐縮だが、以前、PDPの蛍光体層にIJ法を活用しようという動きがあった。この場合、ノズル目詰まりの懸念から、既存のミクロン蛍光体パウダーは使用できない。このため、新たに開発したナノ蛍光体パウダーを使用し、インク化してIJ滴下する仕組みだ。しかし、PDPの蛍光体層は膜厚10~15μmの厚膜である。ノズル径数十μmのIJ法ではバリアリブ内への充填に時間がかかる。さらに、これには異論反論もあると思うが、ナノ蛍光体はミクロン蛍光体に比べ相対表面積が大きくなるため、発光特性が低下する懸念があること。いうまでもなく、プラズマ放電で発生させた真空紫外光によって蛍光体は励起されるが、一般的にその表面は欠陥が多く発光にほとんど寄与しないためである。すなわち、この場合はデメリットばかりであり、もちろんこの話は提案だけに終わった。 ところで、PDPの蛍光体層形成工程にはスクリーン印刷法という非常にマッチした工法があり、従来から現在までスクリーン印刷法が量産採用されている(パナソニックを除く)。スクリーンマスクの乳剤開口部から蛍光体ペーストをリブ間の溝にフル充填し、乾燥によって固形成分を底面とリブ側壁に付着させる仕組みである。この際、有利なのは充填プロセスであるため、スクリーンマスクの乳剤開口幅を溝幅の40%程度に設定できることである。これによって多少スクリーンマスクと基板の相対位置がずれていても隣接するセルへ蛍光体ペーストが流れ込むことはない。すなわち、このプロセスは非常にマージンの高い工法といえる。しかし、ワイドVGAからワイドXGAへ、またワイドXGAからフルHDへ移行する際には必ずスクリーン印刷代替の議論があった。上記のIJ法もそうした一環である。 さらに、フォトリソにリプレースしようという筋の悪い提案もあった。蛍光体パウダーを感光性樹脂や溶剤などとともに感光性ペースト化または感光性フィルム化し、RGB蛍光体層をRGB3回のフォトリソで形成しようという発想だ。確かにフォトリソなので精度面での問題はない。しかし、この工法では2色目、3色目の感光性蛍光体ペースト塗布・充填または感光性蛍光体フィルムラミネート時に、1色目と2色目、3色目が混在してしまう。これを露光・現像によって1色目部分に付着した2色目、3色目の蛍光体を除去するのだが、その際に完全に除去できるのか、また1色目が現像によって除去される危険がないのかといった問題がある。また、感光性ペーストまたは感光性フィルムに用いられる感光性ポリマーは総じて低温では分解しないため、焼成工程で完全にバーンアウトできるかといったデメリットもあった。いうまでもなく、完全に除去できずに残留したバインダーはその後の排気工程やエージング工程に多大な負荷をかけ、最悪の場合はこれらの工程でも除去できず、パネル駆動中にアウトガスを発生してパネルのライフを低下させる。もちろん、こうした感光性工法はスクリーン印刷法に比べ製造コストが圧倒的に高い。つまり、“見た目”の精度以外、なにひとつ有利な点はなかったのである。このため、これら感光性工法は検討こそされるものの、量産採用には至らなかった。至極当然の話である。

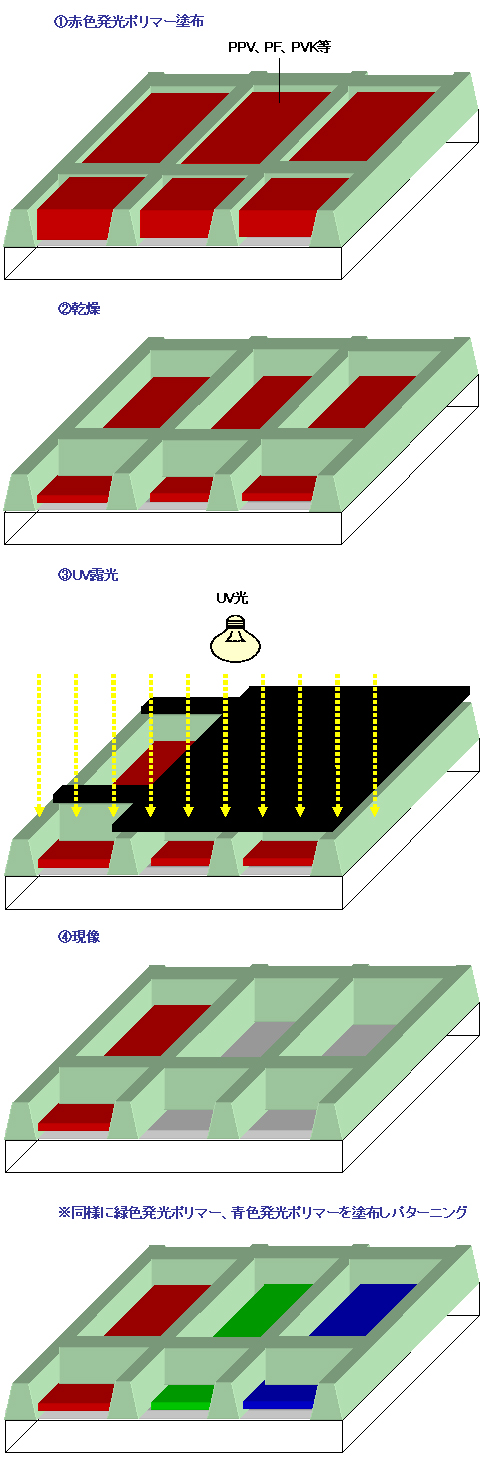

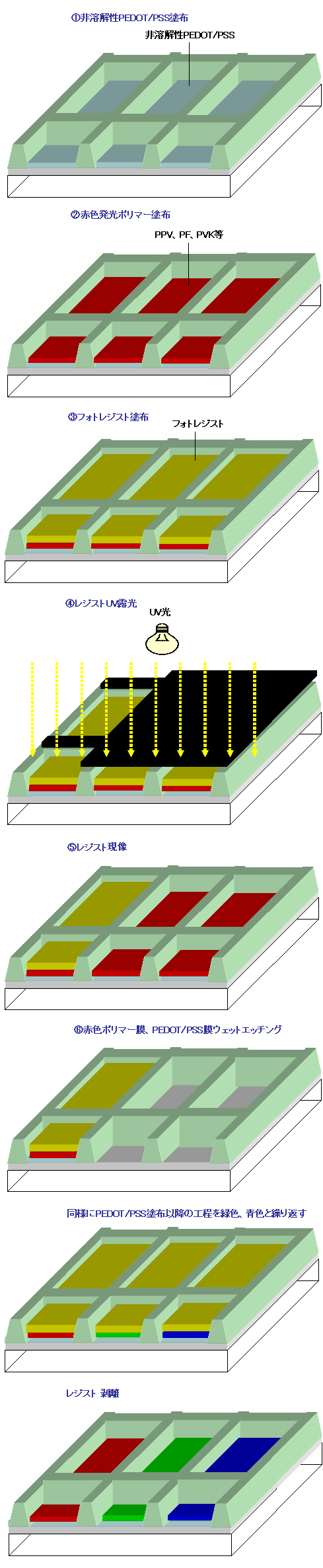

同様に、高分子有機ELDの発光層にフォトリソを用いるという提案もミスマッチに思える。これまでに提案されているフォトリソ工法は図4、5の二つで、プロセス①は1色目形成後、2色目、3色目の塗布・露光・現像工程で1色目がダメージを受ける可能性が排除できない。また、センシティブな有機発光材料に感光性ポリマーを添加するなど、本質的な特性が低下する傾向がある。他方、プロセス②は①の問題を緩和したものだが、やはり発光層ウェットエッチング時のダメージに疑問が残る。もちろん、これらフォトリソ工法は既存のIJ法に比べ大幅なコストアップをともなう。

何が言いたいのかというと、デバイスの特性・デザインや構造物に合った工法を採用すべきで、例えば“IJ法はアドバンストテクノロジーだから”、とか、“フォトリソは精度が高いから”という単純な理由だけで採用を検討すべきではないという点である。またIJ法に話を戻すが、IJ法を電極のパターニングに用いるという提案もある。これもデバイスや構造物によるものの、goodな工法には思えない。IJ法はその原理からそもそも“点”を撃つのに適した工法と思われ、電極のような“線”を描画するにはインクのレベリング性はもちろんのこと、液滴サイズ、液滴ピッチ、さらに滴下順などを最適化しなければならない。また、本来IJ法は厚膜化が不得手であるため、その導電性からミクロンオーダーの膜厚が要求される電極用途ではさらにマルチショット化や重ね撃ちといった工夫が必要になる。さらに、ノズル目詰まりの問題からナノメタルインクが必要になる。これに対し、スクリーン印刷をはじめとする印刷法(版を用いる印刷法)は総じて電極のような一定方向に配向するパターンが得意であり、処理速度もIJ法に比べ圧倒的に速い。もちろん、厚膜化もIJ法に比べ容易だし、高価なナノメタルペーストを使用する必要はない。 もちろん、FPD製造プロセスでIJ法や感光性工法がダメで、各種印刷法はいいといっているわけではない。しつこいようだが、そのデバイスや構造物に合った工法がベストチョイスになる。例えば、スクリーン印刷はその印刷メカニズムから超大型マザーガラスを用いたパターン印刷には適していない。線幅解像度は20~30μmまで可能だが、寸法精度は超大型マザーガラスでは±数十μmになってしまうからだ。一方、有機トランジスタのような比較的小型デバイスなら寸法精度±10μmは可能なため、電極用途などに十分使用できる。他方、チャネル上に形成する有機半導体層などの“点パターン”には適しておらず、このケースでは非接触でダメージレスのIJ法がベターということになる。 以上、多少支離滅裂になってしまったが、Private Viewの第1回はここでキーボードを打つのをやめる。今後もデバイスに合った工法という観点から私見を述べてみたい。なお、第2回は自己整合技術について考えてみたい。 |

||||||