厚膜印刷だけで容易に作製できる分散型無機EL。だが、駆動電圧が高く、色純度も低いため、フルカラーディスプレイや白色照明デバイスを実現するのは困難とされ、FPD業界でもその将来性を評価する声は少ない。そんななか、分散型無機ELに劇的なブレークスルー技術が登場した。東京工芸大学の佐藤利文教授の研究グループが開発した有機色素ドープ分散型無機ELで、無機蛍光体ペーストに低分子有機色素をドープするだけで色純度が大幅に向上し、輝度、効率も大幅にアップする。そのエネルギー移動メカニズムにはまだ不明な点もあるが、ローコストでフルカラー分散型無機ELが実現するメドがついたといえる。そのポテンシャルとは。

工学部メディア画像学科 教授■佐藤利文氏

▲佐藤利文氏 |

Q:分散型無機ELに有機蛍光色素をドープしたハイブリッドELを開発されたと聞きましたが、その狙いは。

A:有機ELデバイスと分散型無機ELを融合したデバイスを実現できないかという狙いから研究を開始しました。メインデバイスは分散型無機ELで、これに有機EL技術をどうミックスするかを考えました。まず思いついたのが有機蛍光色素による色変換、いわゆるCCM(Color Changing Media)です。ご存知のように、無機ELは薄膜型にしろ、分散型にしろ、蛍光体材料はZnS系に制約され、その結果、色純度の高いRGB3原色を揃えることはきわめて困難です。このため、フルカラーディスプレイ用デバイスとみる向きは近年、ほとんどありませんでした。そこで、有機EL技術を用いることによって色純度を向上する狙いです。

まず、前面基板側に有機蛍光色素膜を設けてZnS系無機EL発光を色変換してCCMが可能なことを確認。そこで、第二段階として有機色素を無機蛍光体層にドープすることを思いつきました。

市販のITO膜付きガラス基板に低分子蛍光色素ドープ無機蛍光体層をスクリーン印刷した後、BaTiO3誘電体ペーストをスクリーン印刷して誘電体層を形成。最後に、ポリマー型Agペーストをスクリーン印刷して下部電極を形成しました。膜厚は蛍光体層と誘電体層が約30μm、Ag電極が約20μmです。つまり、コンベンショナルな分散型無機ELとは有機色素をドープする点だけが違いで、スクリーン印刷のみで容易に作製することができます。

Q:肝心の有機色素のドーピング方法は。

A:ZnS系蛍光体パウダー、ポリマー(バインダ)、シクロヘキサン有機溶剤、そして低分子有機色素であるDCJTB、クマリン6などをミキサーで攪拌してスクリーン印刷用ペーストを作製するだけです。有機色素のドープ比率は0.1wt%程度と微量です。

Q:常温で攪拌するだけですか。

A:そうです。いずれも市販品を使用しており、特別な処理は実施してません。

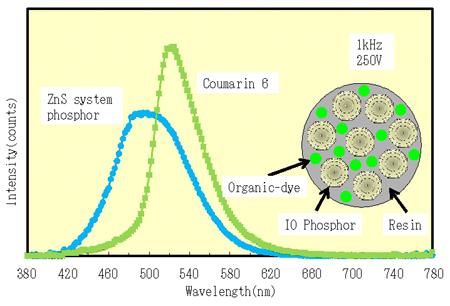

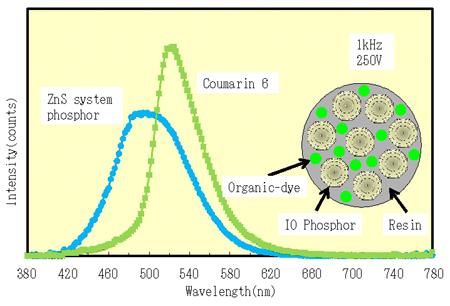

図1 発光スペクトルの違い |

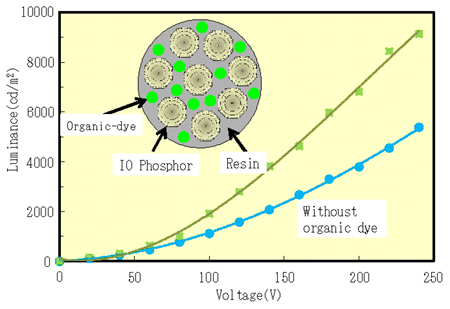

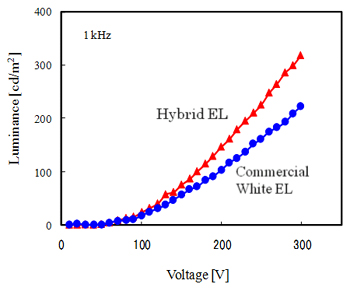

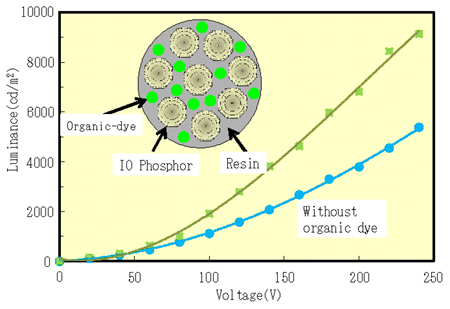

図2 電圧-輝度特性の比較

|

Q:この混合ペーストを印刷した後、焼成すると思いますが、焼成温度は。

A:150℃です。分散型なのでポリマーが残存し、ポリマー中に蛍光体パウダーと有機色素が分散された状態になります。

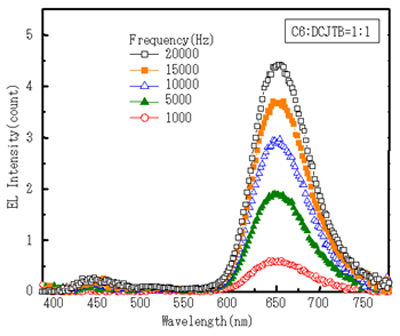

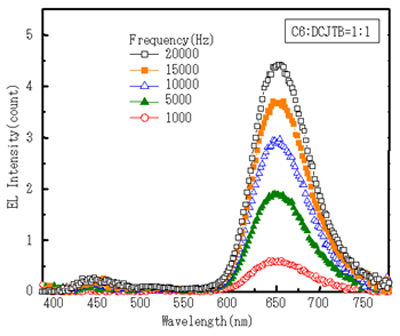

図3 赤色素子の発光特性 |

Q:その温度だと、低分子有機色素もダメージがなさそうですね。

A:そうだと思います。

Q:低分子有機色素は市販品とのことですが、純度は。

A:そのあたりについては気にしていませんので数字は把握していません。材料メーカーから購入した材料を昇華精製せずに使っています。

Q:乱暴にいうと、ピュリティにきわめて敏感な有機色素をペースト化することによって汚しているわけですよね。これは、言い換えれば純度が高くない非昇華精製品も使えることを意味しているのでは。

A:まあそうかもしれません(笑)。まだメーカーサイドでの非昇華精製品を試したわけではないので確定的なことはいえませんが・・・・・・。

Q:その効果は。

A:まずトライしたのがクマリン6ドープデバイスで、発光波長がZnSのピーク波長500nm付近から520nm付近と長波長側にシフトしました(図1)。つまり、クマリン6本来のピーク波長が得られました。これにともない、発光強度も70%程度向上しました。これは、いうまでもなく効率、輝度が向上することを意味します。実際、図2のようにクマリン6ドープ素子は比視感度の影響もありますが輝度が1.7倍にアップしました。

Q:そのメカニズムは。

A:われわれの研究グループでは無機EL発光もしくは励起エネルギーによって有機色素が励起されて発光したと考えています。これは、低分子色素のPLスペクトルとハイブリッドELのELスペクトルがほぼ一致したこともその理由です。

Q:つまり、無機EL発光で得られたエネルギーがほぼ100%有機色素に移動したというわけですか。

A:両スペクトルの面積がほぼ一致していることもあり、そう考えています。ただ、残念なことにそれを現段階では完全に証明することができないため、アカデミックな場では疑問を呈する声があるのも事実です。

Q:いずれにしても無機ELの色純度を容易に改善できるとともに、輝度、効率もアップするわけですから驚異的ですね。ただ、発光開始電圧は変わりませんね。

A:残念ながら発光メカニズムからそれは変わらず、発光が目視で確認できるのは50V程度からです。

DCJTBとクマリンドープでピュアレッドが

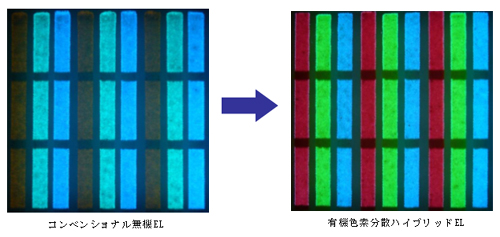

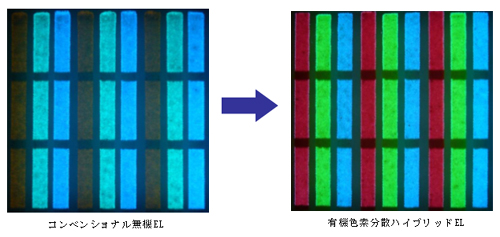

写真1 従来素子と有機色素分散RGB素子 |

Q:緑色でハイブリッドELのポテンシャルを確認された後も、相次いでブラッシュアップを果たしているようですが。

A:はい。緑色の次にトライしたのがピュアレッドです。ご承知のように、分散型無機ELでは赤色発光は得られず、アンバーで代替しているのが現状です。これをハイブリッド技術で真の赤色発光にしようという狙いです。ZnS系蛍光体に赤色低分子蛍光色素であるDCJTBをドープしても赤色が得られますが、アシストドーパントとしてクマリン6をさらにドープしました。クマリン6とDCJTBの割合は1:1です。この結果、分散型無機ELでは世界で初めてピュアレッドが得られました。

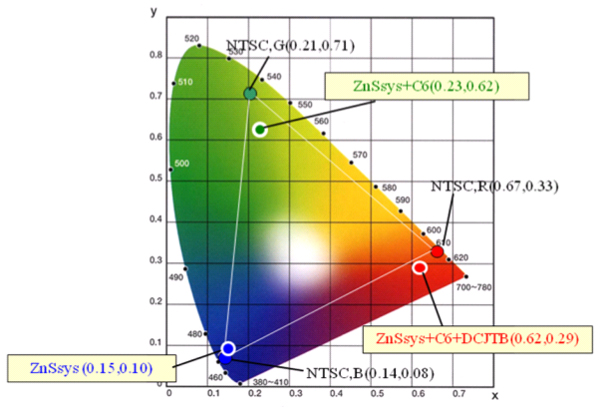

Q:それはサプライズです。ピーク波長、そしてCIE色度は。

A:ピーク波長は660nm前後、色度はx=0.62、y=0.29です。電圧240Vで900cd/m2と分散型無機ELとしてきわめて高い輝度が得られました。

Q:旧来の技術ということで、正直いって無機ELにはほとんど関心がなかったんですが、このピュアレッドはインパクトがありますね。

A:はい。無機EL関係者はみなさん驚きます(笑)。この結果、RGB3原色が揃ったと判断し、写真1のようにRGBパターンをスクリーン印刷することに成功しました。ドットサイズは横2×縦9㎜で、青色はZnS系無機蛍光体のみ、緑色はクマリン6ドープ、赤色はクマリン6+DCJTBドープです。

Q:この写真はまたすごいですね。無機ELのみの青色はスカイブルーですが、緑と赤はほんとにピュアですね。これは分散型無機ELのポテンシャルを飛躍的に広げたといってもいいようにみえます。

佐藤:ありがとうございます。これにより、安価なスクリーン印刷でRGBフルカラーが実現できることが実証できました。いわゆるプリンタブルな簡易ディスプレイの実現に一歩近づいたといえるでしょう。ご承知のように、プリンタブルエレクトロニクスは使い捨てに近く、安くなければ意味がありません。中小型フルカラーディスプレイでTFT-LCDや有機ELDと競合するのは無理でしょうが、安価なプリンタブルディスプレイならば十分その一角に入る余地ができたと思います。

安価な白色照明デバイスにも

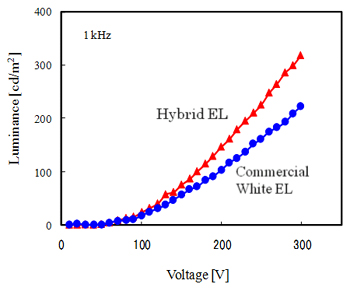

図4 白色素子の輝度特性 |

Q:緑色、赤色に続いて白色デバイスも作製したと聞いてますが。

A:はい。こちらはフルカラーディスプレイというよりも安価な照明デバイス向けとして開発しました。その方法ですが、赤色素子と同じ原理で、DCJTBを1、クマリン6を3の割合でドープします。さきほど申し上げたように、赤色素子では1:1の比率でしたが、DCJTBによる赤色成分を少なくすることによって3波長化しました。

Q:3波長ですか? クマリン6の緑とDCJTBの赤の2波長では?

A:ZnSの青色成分も残すので3波長です。つまり、クマリン6はアシストドーパントではなく発光ドーパントとして用いるわけです。ピーク波長は青が450nm、緑が500nm、赤が610nm前後です。さきほど申し上げた緑色素子、そして赤色素子に比べ緑、赤とも短波長側にシフトしています。これはZnSの青色発光を活かしていることを意味します。

Q:つまり、ZnSからの励起エネルギーをクマリン6が100%吸収するのではなく、故意に吸収効率を低下させるわけですね。

A:そうです。

Q:蛍光体ペーストにドープする有機色素の混合比率も変わらないわけですか。

A:0.1wt%程度と緑色素子や赤色素子と同等です。ただし、そのバランスは異なります。いうまでもなく、ZnSの青色発光を活かすためです。

Q:肝心の色度は。

A:x=0.32、y=0.32で、演色性を示すRa(平均演色評価数)は90です。図4は輝度-電圧特性で、電圧300Vで300cd/m2が得られました。これに対し、市販の無機分散型白色デバイスは電圧300Vで200cd/m2でした。つまり、輝度も1.5倍程度向上します。

Q:いずれにしてもドープ比率によって発光波長を自在に変えることができるんですね。

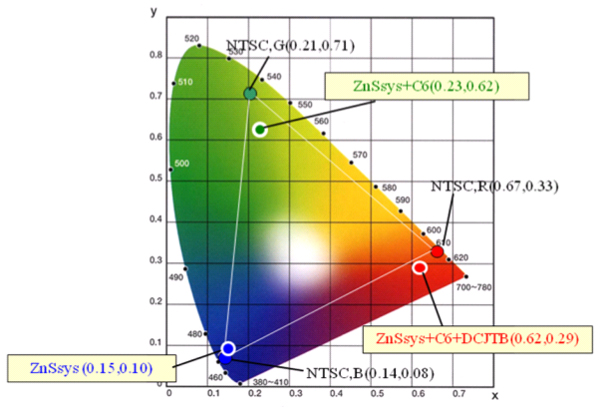

A:そうです。図5は有機色素ドープ無機分散型ELの色再現性で、これまでに実現したエリア内ならドープ比率を変更することによっていかようにも設定できます。

図5 有機色素分散無機ELの色再現性 |

ライフもドープレス素子並み

Q:ところで、有機色素ドープということでライフが気になりますが。

A:まだ数百時間しか駆動テストをしてませんが、従来素子と比べライフはほとんど変わりません。

Q:それは封止済みの状態ですよね。

佐藤:当研究室にはきちんとした封止装置がありませんので、封止レスでの値です。商品としては当然封止が必要になるため、実用的なライフが得られると思います。

Q:低分子色素ドープでもライフが変わらないということは、ポリマー中に分散しているので、ポリマー、そして上部の誘電体層などがガスバリア層として機能すると考えていいですか。

A:封止レスでは通常の有機ELは大気に曝すと数時間で発光しなくなります。これに対し、ハイブリッドELは大気中でも封止レスで数百時間発光してますから、そう考えていいと思います。

導電性ポリマーを用いてフルプリンタブル化を

Q:有機色素ドープ分散型無機ELの存在感を高めるためフルプリンタブル化も実現されましたね。

A:はい。ITOに代わってPEDOT/PSS(ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸)をアノード電極に用いた素子を作製しました。デバイス構造は従来と同じで、ガラス、PETフィルム、PENフィルムなどのサブストレート上にH.C.Starckのスクリーン印刷用PESO/PSSペースト「CLEVIOS S HT」をスクリーン印刷し、120~150℃で焼成しました。膜厚は100~150μmで、可視光透過率は約92%、抵抗率は1200Ω/□です。

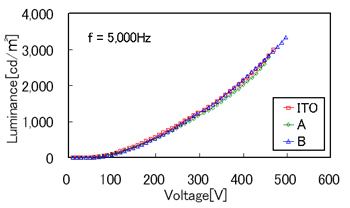

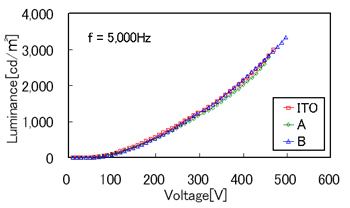

図6 PEDOT/PSS素子とITO素子の特性比較 |

Q:その狙いは。

A:いうまでもなくフルプリンタブル化によってよりローコストかつ容易にデバイスが作製できるようにするためです。また、導電性ポリマーによってフレキシブル化を図る狙いもあります。ご承知のように、無機ITOではフレキシブル化するとクラックの発生によって発光特性が低下するためで、導電性ポリマーを用いることによって安価なフレキシブル無機ELが実現します。

Q:その特性は。

A:図6は輝度-電圧特性で、電圧400VでITOデバイスが輝度2131cd/m2だったのに対し、PEDOT/PSSデバイスは輝度2020cd/m2でした。つまり、従来のITOデバイスとほぼ同じでした。このため、実用化のメドがついたと考えています。

Q:ただ、PEDOT/PSSはITOに比べ導電性が低いため、ディスプレイにした際には波形なまりによる表示不均一が問題になるのでは。

A:もちろん、超大型ディスプレイではそうした問題が発生するでしょうが、当面のターゲットは中小型ディスプレイです。このため、その点に関してはさほど問題にならないと考えています。

|