|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

電子機器トータルソリューション展2023 (2022年5月31~6月2日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

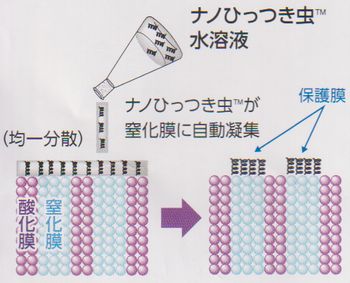

5月30日~6月2日、東京ビッグサイトで開かれた「電子機器トータルソリューション展2023」。今回はエレクトリックデバイス製造プロセスを劇的に短縮可能なニューマテリアル・インフラの提案が目についた。おもなトピックスをレポートする。 窒化膜だけに自己整合的に付着するマテリアルでプロセスを簡素化・容易化 独断と偏見ながら、今回最大のスマッシュヒットを放ったのがダイセルの"ナノくっつき虫水溶液"。なにやら怪しい名称だが、この製品名はイメージでとくに意味はないらしい。

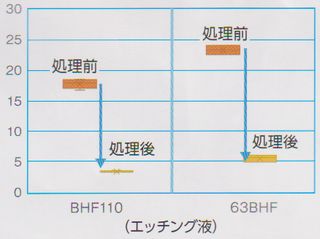

実際、SiOx酸化膜上に塗布しても膜上に付着しないためウェットエッチングレートはまったく変化しなかったの対し、図2のようにSiN膜のエッチングレートは処理前に比べ1/4~1/5と大幅に低下する。つまり、例えば図1のような場合、この水溶液をベタで塗布するだけで、すなわちフォトレジスト形成プロセスレスで酸化膜などの窒化膜以外をパターニングすることができる。このため、このケースではトータルプロセスコストを大幅に削減するというラージメリットが得られる。その一方、窒化膜の膜厚を薄くしたり、窒化膜以外の膜をウェットエッチングする際のプロセスマージンが広くなるというスモールメリットもある。 ガラス表面を微細凹凸加工して書き心地や撥水性などを向上

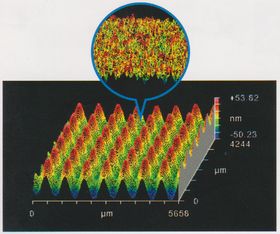

その用途はさまざまだが、ブースでは三つの利用シーンを提案。まずはタッチパネルガラスで、このガラスをサブストレートに用いるとエラストマーやポリアセタールといったペンによる"書き心地"が変化する。具体的には、通常タッチパネルに比べ"書き滑り"が小さくなり、しっかりグリップし、紙に近い書き心地が得られる。もちろん、これはペンだけでなく、指でダイレクトタッチする触り心地にも同様の効果が得られる。 次に紹介したのが密着性の向上。写真1はAlを全面に蒸着した後、剥離した際のテスト結果で、密着性が高いため"Neg"の部分は剥離せず、高い密着性が得られることがわかる。三つ目は撥水性が向上するデモで、水の接触角はイニシャルの30~70度から11度に向上するという。 ポーラスPIフィルムで印刷解像性を向上

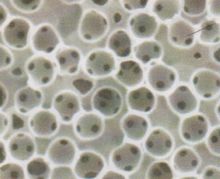

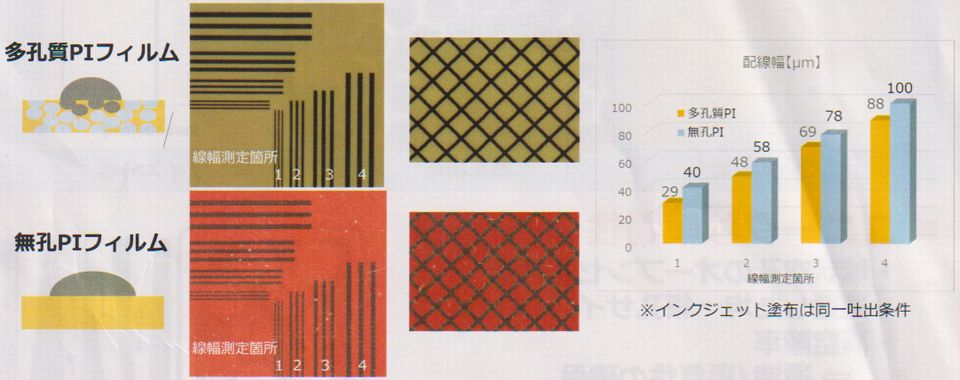

What's Newは、印刷プロセスでファイン化に有利な点が確認されたこと。図4はインクジェット印刷法でメタルインクを印刷した結果で、この多孔質PIフィルム上に印刷すると通常のPIフィルムに比べ明らかに印刷解像性が向上した。いうまでもなく、これはポーラス部にインクが入り込んで印刷にじみが抑制されるため。この結果、ダイレクトファイン印刷に有効なのはもちろんのこと、印刷解像性を改善するための表面処理(バッファ層の追加や親水・撥水処理)が不要というメリットも生まれる。 ちなみに、耐熱性や耐溶剤性といった基本特性は通常のPIフィルムと同等だが、その構造から引っ張り強度などのメカニカル強度は若干落ちる。すでに大量生産に適するロール状でサンプル出荷中だという。

ナノCuペーストの新製品としてスプレーコーティング用ペーストが登場

近赤外光照射で乾燥・焼成時間を劇的に短縮 製造装置関連では、山形大学と小森コーポレーションが画期的な熱処理装置を提案した。波長780~1000nmの近赤外光(NIR)を照射して乾燥・焼成する装置で、塗布・印刷したナノAgペーストをわずか1.5~4.5分で熱処理することができる。つまり、30~60分とされるコンベンショナルな熱風循環乾燥装置に比べ劇的にプロセス時間を短縮することができる。そのメカニズムからNIRはメタル膜に吸収される一方、プラスチックフィルムにはほとんど吸収されないするため、サブストレートへの熱ダメージがほとんどない。表1のように、比抵抗もオーブン乾燥と同等レベルで、膜特性自体はほとんど変わらない。 ナノCuなどの他のメタル材料、さらにソルダーレジストに代表される有機材料にも適用可能で、ブースではナノAg配線や有機絶縁膜など7層を設けたフィルムサンプルを展示。プロセス時間短縮に加え、耐熱性の低いサブストレートに最適なことをアピールしていた。なお、装置は小森コーポレーションが製品化する方向だ。

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|