|

STELLA’تگM‚ح‡ٹƒXƒeƒ‰پEƒRپ[ƒ|ƒŒپ[ƒVƒ‡ƒ“‚ھ‰^‰c‚µ‚ؤ‚¢‚ـ‚·پB |

SID 11پ`“h•zŒ^ژ_‰»•¨TFT•ز |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

پ@‚±‚±‚ة‚«‚ؤگV‚½‚بƒچپ[ƒRƒXƒgTFT‚ئ‚µ‚ؤŒ¤‹†ٹJ”‚ھٹˆ”‰»‚µ‚ؤ‚¢‚é“h•zŒ^ژ_‰»•¨TFTپB‚±‚±‚إ‚ح2Œڈ‚ج”•\‚ًƒNƒچپ[ƒYƒAƒbƒv‚·‚éپB

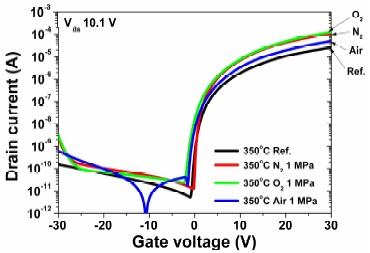

پ@‚ـ‚¸“h•zŒ^a-IGZO-TFT‚إ‚حپAYonsei University(ٹطچ‘)‚ھچ‚ˆ³ƒAƒjپ[ƒ‹‚ة‚و‚ء‚ؤ“h•zŒ^IZGO–Œ‚جڈؤگ¬‰·“x‚ً350پژˆب‰؛‚ة’ل‰·‰»‚µ‚½‚±‚ئ‚ً•ٌچگ‚µ‚½پB پ@ƒvƒٹƒJپ[ƒTچق—؟‚ئ‚µ‚ؤƒCƒ“ƒWƒEƒ€ڈةژ_‰–گ…کa•¨(In(NO3)3¥xH2O)پAƒKƒٹƒEƒ€ڈةژ_‰–گ…کa•¨(Ga(NO3)3¥xH2O)پAگ|ژ_ˆں‰”“ٌگ…کa•¨(Zn(CH3COO)2¥2H2O)‚ًژg—pپBƒ‚ƒ‹”ن‚ًIn:Ga:Znپپ5:1:2‚ةŒإ’肵پA”Z“x0.2mol‚إƒپƒ\ƒLƒVƒGƒ^ƒmپ[ƒ‹—n”}‚ة—n‰ً‚³‚¹‚½پB‚±‚جچغپAƒ]ƒ‹ˆہ’èچـ‚ئ‚µ‚ؤƒ‚ƒmƒGƒ^ƒmپ[ƒ‹ƒAƒ~ƒ“‚ئگ|ژ_‚ً“Y‰ء‚µ‚½پB‚»‚µ‚ؤپAN2•µˆح‹C‚إٹî”آڈم‚ةƒXƒsƒ“ƒRپ[ƒg‚µ‚½پB‚±‚جŒمپA‡@300پژپ~5•ھƒvƒٹƒxپ[ƒN‚µ—n”}‚ًٹِ”پA‡Aگ^‹َ•µˆح‹C‚إ300پژپ~5•ھƒAƒjپ[ƒ‹پA‡BٹeژيƒKƒX•µˆح‹C‚إ300پژ‚ـ‚½‚ح350پژ‚إ3ژٹشچ‚ˆ³ƒAƒjپ[ƒ‹پA‚ئ3’iٹK‚إڈؤگ¬‚µ‚½پB–ŒŒْ‚ح30nm‚إ‚ ‚éپB پ@چىگ»‚µ‚½‚ج‚حƒRƒ“ƒxƒ“ƒVƒ‡ƒiƒ‹‚بƒ{ƒgƒ€ƒQپ[ƒgپ•ƒgƒbƒvƒRƒ“ƒ^ƒNƒgŒ^ƒfƒoƒCƒX‚إپAƒQپ[ƒg‚ة‚حMoWپAƒQپ[ƒgگâ‰ڈ–Œ‚ة‚حƒvƒ‰ƒYƒ}CVDگ¬–Œ‚µ‚½TEOSپAƒ\پ[ƒX/ƒhƒŒƒCƒ“‚ة‚حAl‚ً—p‚¢‚½پBƒ`ƒƒƒlƒ‹’·‚ح100ƒتmپAƒ`ƒƒƒlƒ‹•‚ح1000ƒتm‚إ‚ ‚éپB پ@گ}1‚حƒQپ[ƒg“dˆ³-ƒhƒŒƒCƒ““d—¬“ءگ«‚إپAN2پAO2پA‘ه‹C•µˆح‹C‚ئ‚¢‚¸‚ê‚ج•µˆح‹C‚إ‚à1MPa‚إچ‚ˆ³ƒAƒjپ[ƒ‹‚·‚é‚ئ“ءگ«‚ھŒüڈمپB‚ئ‚‚ةO2•µˆح‹C‚إ‚ح3cm2/V¥s‚ئ‚à‚ء‚ئ‚àچ‚‚¢ƒ‚ƒrƒٹƒeƒB‚ھ“¾‚ç‚ꂽپB‚±‚ê‚حپAƒٹƒtƒ@ƒŒƒ“ƒX‚إ‚ ‚鈳—حƒŒƒXƒAƒjپ[ƒ‹ƒfƒoƒCƒX‚ج5”{‚ة“–‚½‚éپB پ@•\1‚حƒAƒjپ[ƒ‹ڈًŒڈ‚ئƒfƒoƒCƒX“ءگ«‚ً‚ـ‚ئ‚ك‚½‚à‚ج‚إپA‘ه‹C’†‚إƒAƒjپ[ƒ‹‚µ‚½ƒfƒoƒCƒX‚حƒ‚ƒrƒٹƒeƒB‚ھ0.003cm2/V¥s‚ة‰ك‚¬‚ب‚©‚ء‚½پB‚±‚ê‚ة‘خ‚µپAO2•µˆح‹C‚ة‚¨‚¢‚ؤ0.1MPa‚إچ‚ˆ³ƒAƒjپ[ƒ‹‚·‚é‚ئپAƒ‚ƒrƒٹƒeƒB‚ھ0.04cm2/V¥s‚ةŒüڈم‚µ‚½پB‚±‚ê‚حپAO2•µˆح‹C‚إ‚حژ_‰»•¨‘w‚ھ—eˆص‚ةŒ`گ¬‚³‚êپAƒ`ƒƒƒlƒ‹‚ئƒQپ[ƒgگâ‰ڈ–ŒٹE–ت‚جŒ‡ٹ×–§“x‚ھ’لŒ¸‚µ‚½‚½‚ك‚ئچl‚¦‚ç‚ê‚éپB

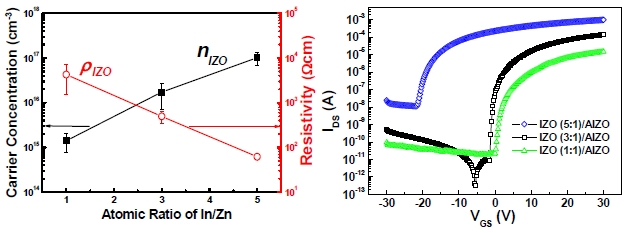

پ@‚³‚ç‚ةپAO2•µˆح‹C‚ة‚¨‚¢‚ؤ1MPa‚إچ‚ˆ³ƒAƒjپ[ƒ‹‚·‚é‚ئƒ‚ƒrƒٹƒeƒB‚ح1.02cm2/V¥s‚ئŒ€“I‚ةŒüڈم‚·‚é‚ئ‚ئ‚à‚ةپAƒTƒuƒXƒŒƒbƒVƒ‡ƒ‹ƒhƒXƒCƒ“ƒO‚à0.69V/dec‚©‚ç0.48V/dec‚ة’ل‰؛‚µ‚½پB‚±‚ê‚حپAIGZOƒoƒ‹ƒNٹˆگ«‘w‚âٹE–ت‚جŒ‡ٹׂھŒ¸ڈ‚µ‚½‚¾‚¯‚إ‚ب‚پA–Œ‚جچ\‘¢ژ©‘ج‚ھ•د‰»‚µ‚½‚½‚ك‚ئچl‚¦‚ç‚ê‚éپBˆê•ûپAˆ³—ح‚ً2MPa‚ة‚·‚é‚ئIGZOٹˆگ«‘w“à‚إ‚جO2ٹgژU‚ھ‰كڈè‚ة‚ب‚錋‰تپAƒ‚ƒrƒٹƒeƒBپAƒTƒuƒXƒŒƒbƒVƒ‡ƒ‹ƒhƒXƒCƒ“ƒO“ءگ«‚ئ‚à—ٍ‰»‚µ‚½پB IZO/AIZOƒ_ƒuƒ‹ƒŒƒCƒ„پ[‚إƒ‚ƒrƒٹƒeƒB‚ً5cm2/V¥s‚ة پ@a-IGZO-TFTˆبٹO‚إ‚حپAYonsei University‚ئSamsung Advanced Institute of Technology‚ھ”––ŒInZnO/Œْ–ŒAlInZnO‚جƒfƒ…ƒAƒ‹ƒ`ƒƒƒlƒ‹ƒfƒoƒCƒX‚ً•ٌچگ‚µ‚½پB پ@ژü’m‚ج‚و‚¤‚ةپA“h•zŒ^ژ_‰»•¨TFT‚ح‚»‚جڈؤگ¬‰·“x‚ھ450پژƒNƒ‰ƒX‚ئچ‚‚¢‚±‚ئ‚ھƒlƒbƒN‚ئ‚ب‚ء‚ؤ‚¨‚èپA‘هŒ^ٹî”آ‚âƒvƒ‰ƒXƒ`ƒbƒNƒtƒBƒ‹ƒ€ٹî”آ‚ة‘خ‰‚إ‚«‚ة‚‚¢‚ئ‚¢‚ء‚½ƒfƒپƒٹƒbƒg‚ً•ّ‚¦‚éپB‚µ‚½‚ھ‚ء‚ؤپAƒfƒoƒCƒX“ءگ«‚ً‰؛‚°‚¸‚ةڈؤگ¬‰·“x‚ً’ل‰·‰»‚·‚é‚ج‚ھژہ—pڈم‚ج‰غ‘è‚ئ‚ب‚éپB‚»‚±‚إپA‚±‚ê‚ـ‚إ‚ة•ٌچگ‚³‚ê‚ؤ‚¢‚éچإ’ل‰·“x‚إ‚ ‚é350پژڈؤگ¬‚ً‘O’ٌ‚ة‚µ‚ؤIZO/AIZO“h•zŒ^ژ_‰»•¨TFT‚ًچىگ»‚µ‚½پB پ@InZnO(IZO)پAAlInZnO(AIZO)چق—؟‚ئ‚µ‚ؤپA‚ـ‚¸ƒCƒ“ƒWƒEƒ€ڈةژ_‰–گ…کa•¨(In(NO3)¥xH2O)پAگ|ژ_ˆں‰”“ٌگ…کa•¨(Zn(CH3COO)3¥2H2O)پA‰–‰»ƒAƒ‹ƒ~ƒjƒEƒ€(AlCl3)ƒvƒٹƒJپ[ƒT‚ً—pˆسپB‚±‚ê‚ç‚ً2ƒپƒgƒLƒVƒGƒ^ƒmپ[ƒ‹—n”}‚ة“ü‚êپA70پژپ~30•ھٹha‚µ‚ؤ—n‰ً‚³‚¹‚½پB—n‰t’†‚ج•ھژq”Z“x‚حIZO‚ھ0.02molپAAIZO‚ھ0.25mol‚إ‚ ‚éپB‚»‚µ‚ؤپAIZO‚حIn/Zn”ن‚ً1پ`5‚ئ•د“®‚³‚¹‚éˆê•ûپAAIZO‚ح‚»‚ج”ن—¦‚ً0.2:3:2‚ةŒإ’肵‚½پB

پ@ژژچى‚µ‚½‚ج‚حƒRƒ“ƒxƒ“ƒVƒ‡ƒiƒ‹‚بƒ{ƒgƒ€ƒQپ[ƒgپ•ƒgƒbƒvƒRƒ“ƒ^ƒNƒgŒ^ƒfƒoƒCƒX‚إپAƒKƒ‰ƒXٹî”آڈم‚ة‚ـ‚¸ƒoƒbƒtƒ@‘w‚ًگ¬–ŒپB‚»‚جŒمپAMoWƒQپ[ƒg‚ً–ŒŒْ200nm‚إپA‘±‚¢‚ؤSiO2ƒQپ[ƒgگâ‰ڈ–Œ‚ً–ŒŒْ120nm‚إگ¬–Œ‚µ‚½پB‚»‚µ‚ؤپAIZOƒvƒٹƒJپ[ƒT—n‰t‚ئAIZO—n‰t‚ًƒXƒsƒ“ƒRپ[ƒg‚µپA250پژ‚إڈؤگ¬‚µ‚½پBچإŒم‚ةپAAl–Œ‚ً–ŒŒْ200nm‚إƒXƒpƒbƒ^ƒٹƒ“ƒOگ¬–Œ‚µ‚ؤƒ\پ[ƒX/ƒhƒŒƒCƒ“‚ًŒ`گ¬‚µ‚½پBƒ`ƒƒƒlƒ‹’·‚ح100ƒتmپAƒ`ƒƒƒlƒ‹•‚ح1000ƒتm‚إ‚ ‚éپB پ@گ}2‚جچ¶‚حƒtƒچƒ“ƒgIZOƒ`ƒƒƒlƒ‹‚جƒLƒƒƒٹƒA–§“x‚ئ”ن’ïچR‚جٹضŒW‚إپAIn/Zn”ن‚ً1‚©‚ç5‚ة‚·‚é‚ئƒLƒƒƒٹƒA–§“x‚ھ1.41پ~1015cm3‚©‚ç1.02پ~1017cm3‚ة‘‰ء‚·‚éˆê•ûپA”ن’ïچR‚à2.74پ~103ƒ¶¥cm‚©‚ç8.56ƒ¶¥cm‚ئ’ل‰؛‚µ‚½پB پ@•\2‚ةAIZOƒ`ƒƒƒlƒ‹‚ئIZO(–ŒŒْ12nm‘ٹ“–)/AIZO(–ŒŒْ30nm‘ٹ“–)ƒfƒ…ƒAƒ‹ƒ`ƒƒƒlƒ‹‚ج“ءگ«‚ًژ¦‚·پBƒfƒ…ƒAƒ‹ƒ`ƒƒƒlƒ‹‚إIZO‚ًIn/Znپپ5‚ة‚·‚é‚ئپAON/OFF“d—¬ƒŒƒVƒI‚ً‚ح‚¶‚ك‘چ‚¶‚ؤ“ءگ«‚ھ’ل‚پAVth‚àƒ}ƒCƒiƒX•ûŒü‚ة‘ه‚«‚ƒVƒtƒg‚µ‚½پB‚±‚ê‚ة‘خ‚µپAIn/Znپپ3‚إ‚حON“d—¬‚ھ10-4A‚ئچ‚‚پAVthƒVƒtƒg‚à1.28V‚ئˆہ’肵‚½پB‚±‚ê‚حپA”––Œƒtƒچƒ“ƒgƒ`ƒƒƒlƒ‹‚حƒ‚ƒrƒٹƒeƒBŒüڈم‚ة’¼Œ‹‚·‚éچ‚‚¢“d‰×—A‘—“ءگ«‚ً”ُ‚¦پAŒْ–ŒƒoƒbƒNƒ`ƒƒƒlƒ‹‚حVth‚ھ“Kگط‚ة‚ب‚é‚و‚¤“d‰×ƒRƒ“ƒ_ƒNƒ^ƒ“ƒX‚ًƒRƒ“ƒgƒچپ[ƒ‹‚·‚邽‚ك‚إ‚ ‚éپB

پ@‚³‚ç‚ةپAIn/Znپپ4‚ة‚µ‚½‚ئ‚±‚ëپAƒ‚ƒrƒٹƒeƒB‚ح5.02cm2/V¥sپAVth‚ح0.35VپAON/OFF“d—¬ƒŒƒVƒI‚ح1.5پ~106پAS.S‚ح0.92V/dec‚ئ‚³‚ç‚ب‚é“ءگ«‰ü‘P‚ھ‚ف‚ç‚ꂽپB ژQچl•¶Œ£ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella’تگM‚حFPDپ•PCBٹضکAƒjƒ…پ[ƒX‚ج–³ڈ’ٌ‹ںƒRپ[ƒiپ[‚إ‚·(ƒXƒeƒ‰پEƒRپ[ƒ|ƒŒپ[ƒVƒ‡ƒ“‚ھFPD‚âPCB‚»‚ج‚à‚ج‚ًگ»•i‰»‚µ‚ؤ‚¢‚é‚ي‚¯‚إ‚ح‚ ‚è‚ـ‚¹‚ٌ)پB 2)‚±‚ج‹Lژ–‚حƒXƒeƒ‰پEƒRپ[ƒ|ƒŒپ[ƒVƒ‡ƒ“ “dژqƒپƒfƒBƒA•”‚ھژوچق‚µ‚ؤ‹Lژ–‰»‚µ‚½‚à‚ج‚إ‚·پB |