|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

SID 09 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

第3回は次世代の自発光ディスプレイ・面光源の本命といわれる有機ELのトピックスをピックアップする。 発光層を2層化して青色燐光素子の特性を改善 赤色燐光材料と緑色燐光材料はすでに一部で量産に用いられ完成度も上がっている一方、ここ数年、開発が停滞している青色燐光材料関連では、Industrial Technology Research Institute(ITRI)が発光層を2層化してパフォーマンスを高めた8)。

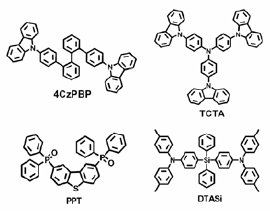

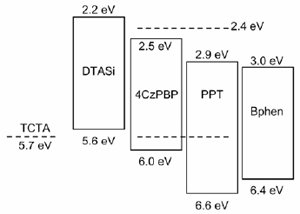

キャリアトランスポート特性を高めるため、一方のレイヤーをホール輸送性、もう一方のレイヤーを電子輸送性にした。具体的には、カルバゾールベースの2,2-bis(4-carbazolyphenyl)-1,1-biphenyl(4CzPBP)をホール輸送性発光層のホストに、ホスフィンベースの2,8-bis(diphenylphosphoryl)dibenzothiophene(PPT)を電子輸送性発光層のホストに用いた。どちらも三重項励起状態は3eVと、一般的な青色燐光ドーパントであるFIrpic(2.67eV)に比べ十分高い。また、ホール阻止材料には三重項励起状態が2.9eVであるbis[4-(p,p-ditolylamino)phenyl]diphenylsilane(DTASi)、電子輸送材料には一般的なBPhenを用いた。さらに、低電圧化を図るため、Cs2CO3をドープしたBPhenをカソード側のバッファ層として用いた。 ①ITOアノード(150nm)/NPBホール輸送層(45nm)/DTASi電子阻止層(15nm)/FIrpicドープPPT発光層(20nm)/BPhen電子輸送層(25nm)/Cs2CO3ドープBPhenバッファ層(20nm)/Alカソード(100nm)、②ITOアノード(150nm)/NPBホール輸送層(45nm)/DTASi電子阻止層(15nm)/FIrpicドープ4CzPBP発光層(10nm)/FIrpicドープPPT発光層(10nm)/BPhen電子輸送層(25nm)/Cs2CO3ドープBPhenバッファ層(20nm)/Alカソード(100nm)と単層デバイス(SEL)と二層デバイス(DELs)を作製。さらに、②の発光層にキャリアトランスポート材料として4,4,4-tri(Ncarbazoly)triphenylamine(TCTA)をドープしたデバイス(c-DELs)も作製した。いずれも発光層の合計膜厚は20nm、FIrpicのドープレシオは15%に固定した。また、各レイヤーともチャンバ内圧力-7Torrで真空蒸着成膜した。

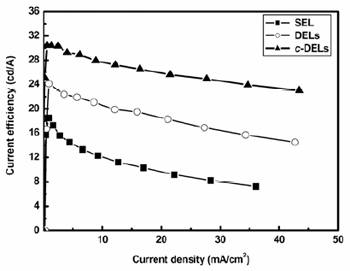

図17にそれぞれの電流密度特性を示す。SELは実用的な輝度である1000cd/m2時における電流効率が12.3cd/Aともっとも低かった。さらに、低電流密度領域(1mA/cm2)に対し高電流密度領域(36mA/cm2)では効率が60%も低下した。これは、図18のように各材料のエネルギーダイアグラムによる。つまり、ホールは電子阻止層と発光層の界面に貯まり、そこで電子とホールの再結合が起こる。このため、三重項励起状態が消滅しやすい。 こうしたroll-off現象を抑制するには、三重項励起状態の消滅を防ぐためにキャリアの再結合領域を広くするとともに、発光層とキャリアトランスポートレイヤー間の界面における再結合をミニマム化する必要がある。こうした目的で考案したDELsではホールは電子輸送層と発光層の界面に貯まり、その量もSELにおける電子阻止層と発光層の界面よりも少ない。これは、4CzPBPのHOMOレベルが6.0eVとPPTのHOMOレベル(6.6eV)よりも高いため。この結果、キャリアの再結合領域はダブル発光層の界面にシフトする。また、励起子は4CzPBPまたはPPTからFIirpicへ移動し、再結合領域が広くなる。実際、図17のようにDELは1000cd/m2時の電圧は4.6V、効率は21.9cd/Aだった。この効率はSELの1.8倍に当たる。 しかし、それでも電子阻止層と4CzPBP発光層の界面、または4CzPBP発光層とPPT発光層の界面にはホールが貯まる。このため、低電流密度領域(1mA/cm2)に比べ高電流密度領域(40mA/cm2)では効率が40%低下するroll-offがみられた。こうした現象を抑制したのが発光ホストにTCTAを10%ドープしたc-DELsで、輝

度1000cd/m2時における電流効率が29.5cd/Aに向上するとともに、駆動電圧も4.4Vに低下した。さらに、低電流密度領域に対する高電流密度領域における効率の低下も24%に抑制された。 上記の成果を受けて、新たに黄色ドーパントとして合成したIr錯体をダブル発光層間に挿入した白色素子を作製。輝度200cd/m2時で55lm/W、1000cd/m2時で44lm/Wという高効率が得られた。しかも、ELスペクトルは輝度依存性がほとんどみられず、色度もx=0.33、y=0.45と良好だった。 新構造パネルで白色EL+CFパネルの視野角依存性を低減 大型ディスプレイに適しているとされる白色EL+CF(カラーフィルター)方式デバイスでは、Samsung Mobile DisplayとKyungPook National Universityがマイクロキャビティ効果を用いた新たなパネルデザインを報告。視野角変化にともなうカラーシフトを抑制したことを発表した9)。

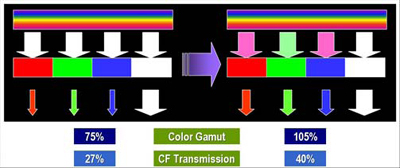

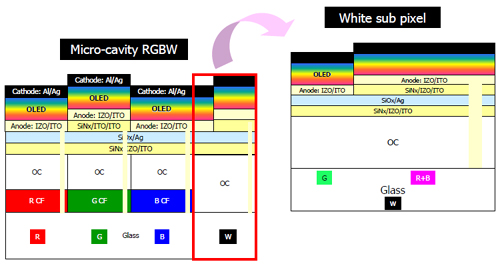

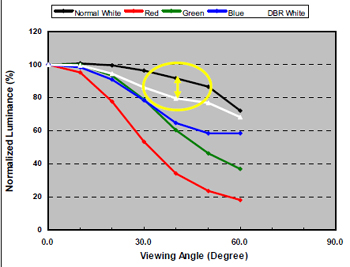

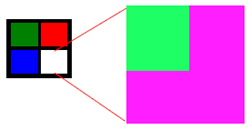

研究グループは前回のSIDでマイクロキャビティ効果を用いた白色EL+CF方式パネルを発表。図19のように、マゼンダEL発光を赤色CFと青色CFに用いる一方、緑色EL発光を緑色CF、白色EL発光をブランクCFである白色CFに用いる仕組み。周知のように、マイクロキャビティ効果をもたせたEL発光は視野角依存性が高く、正面方向に比べ斜め方向では発光強度が大幅に低下する。これに対し、ホワイト(W)サブピクセルに該当する部分は反射機能をレス化したため、視野角の変化による輝度低下はきわめて少なかった。このため、正面方向で良好だったRGBとW間のカラーバランスは斜め方向にいくにしたがって崩れ、イエローシフトを引き起こす。視角60度におけるカラーシフトはR、G、B、Wそれぞれのサブピクセル単位では0.02に抑制できたが、RGBとWを合成したイエローではカラーシフトが抑制できなかった。図20にWサブピクセルのホワイトと、RとGサブピクセルで合成したイエローを用いた際のイエロー表示例を示す。前記のように45度方向ではそれぞれの色のカラーシフトは0.02に過ぎないものの、視覚的にはカラーシフトが大きく、違う色にみえてしまう。これは、ホワイトとイエローの相対輝度が大きく異なるためである。こうした現象は有機ELDだけでなく、RGBWドット構成のLCDでもみられる。

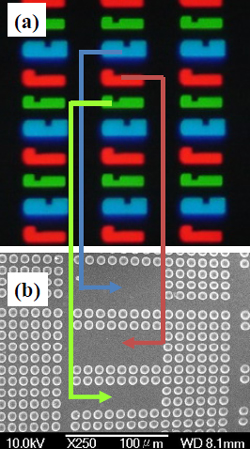

そこで、Wサブピクセルの視野角依存性をR、G、Bサブピクセルの視野角依存性に近づけた新たなパネルデザインを考案した。従来のパネルではWサブピクセル部はオーバーコート上にアノード、白色EL、カソードを設けていたが、図21のようにRGBサブピクセルと同様、Wサブピクセル部もオーバーコート~アノード間にブラッグ反射ミラーを設けた。さらに、図22のようにサブピクセルを二つに分け、一方をR発光とB発光の合成によるパープル発光、もう一方をG発光として用いる。もちろん、前者はRサブピクセルとBサブピクセル、後者はGサブピクセルと同プロセスで同時に形成する。従来のデザインはWサブピクセル部の反射ミラー膜を除去するフォトリソプロセスが必要だったが、ニューデザインではこのプロセスが不要になる。 この結果、60度方向におけるカラーシフトを0.059から0.026に低減。図23のようにWの視野角依存性をR、G、Bの視野角依存性に近づけた。色度はx=0.28、y=0.29で、効率は従来構造が21.8cd/Aだったのに対し23.2cd/Aに向上した。 マイクロレンズをパターニングしてボヤケ感を解消 有機ELデバイスの光取り出し効率を改善するには前面基板上に微細な凹凸パターンを有するマイクロレンズアレイを設けるのが一般的だが、National Dong Hwa UniversityとNational Taiwan Universityはユニークなマイクロレンズアレイを報告した10)。何がユニークかというと、マイクロレンズアレイをRGBドットに合わせてパターン化する点で、マイクロレンズを一定周期で全面に設ける従来のマイクロレンズアレイ付きパネルに比べ画像ボヤケ感を大幅に抑制した。

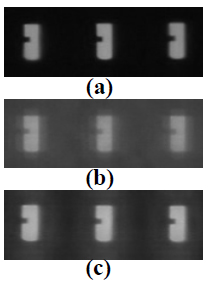

研究グループは従来からマイクロレンズアレイを前面基板上に設けることを提案。この場合、光線が臨界角よりも小さくなるため、とくにドットが小さい高精細ディスプレイに有効と報告してきた。 マイクロレンズアレイは熱リフロー法で作製。マイクロレンズの径は10μm、ピッチは2μmに設定した。市販の携帯電話「BenQ Simens S88」に採用されているフルカラーアクティブマトリクス駆動2型有機ELDをサンプルに使用。前面基板上に貼り付けられている円偏光フィルムを剥がし、屈折率整合材としてシリコン樹脂でマイクロレンズアレイを貼り付けた。 写真19-(a)はすべてのRGBドットを発光させた様子、(b)はマイクロレンズアレイのパターンで、マイクロレンズはRGB発光領域に当たる部分をブランクにしたサンプルと、全面に設けたサンプルを用意した。 写真20はブルードットをONにした際の様子で、マイクロレンズアレイレスの(a)と一定周期で全面にマイクロアレイレンズを貼り付けた(b)を比べると、(b)は非発光領域への発光漏れがあるため、明確な画像ぼやけが観察された。一方、マイクロレンズを前記のようにパターニングした(c)では非発光領域における画像ボヤケが抑制された。また、発光ドットの発光強度も(a)、(b)よりも高かった。 写真21はリファレンス画像である“Lena”画像を表示させた様子で、画像性能インデックスをオリジナルである(a)を1にした場合、(b)は0.75、(c)は0.94だった。つまり、高精細画像でもボヤケ感が抑制されることが確認された。さらに、(b)はLenaの 眼球の虹彩がウォッシュアウトされるなどコントラストも低下した。これに対し、

(c)はコントラストの低下もなかった。もちろん、輝度は(a)に比べ52%、(b)に比べ23%向上した。 IJ法で低分子燐光デバイスを 周知のように、フルカラーディスプレイはライフタイムや材料純度の問題から低分子パネルで決まりといった感があり、高分子パネルの開発報告は少なくなっている。このため、ここにきて低分子材料をウェットプロセスで成膜してローコスト化するというプロポーザルが多くなってきた。そうしたトレンドに沿った形でKwangwoon Universityは塗布型低分子燐光材料を用いた有機ELを報告した11)。

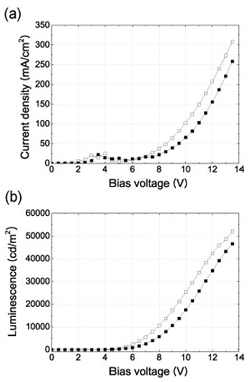

高分子燐光材料はPVK(ポリビニカルバゾール)ホストにIr錯体をはじめとする低分子燐光色素をドープするのが一般的だが、PVKに限らずポリマーは重合度を制御するのが難しく、総じて高純度化も困難なため、デバイスの特性再現性が低いといった致命的な問題がある。そこで、研究グループでは低分子材料をウェットプロセスで成膜することにした。 ITOアノード付きガラス基板にホール注入層としてPEDOT/PSS(ポリエチレンジオキシチオフェン/ポリスチレン酸)を塗布した後、S-OLED社の「EL-Ink」を塗布した。詳細は明らかにしていないが、EL-Inkは低分子ホール輸送材料、低分子電子輸送材料、低分子燐光ホスト&Ir(ppy)3ドーパントを独自のブレンド溶剤で混合したもの。塗布膜厚は80nmで、表面平滑性も0.5nmと高い。比較のため、低分子ホストに代わってPVKポリマーをドープしたインクを用いた素子も作製した。これら有機EL層作製後、最後にメタルマスクスルー蒸着法によってCsF(膜厚1nm)とAl(100nm)を成膜・パターニングしてカソードを形成した。 まず、スピンコート法で塗布した低分子燐光素子と高分子燐光素子の特性を比較した。図24は電圧-電流密度特性、電圧-輝度特性で、どちらも発光開始電圧(@1cd/m2)は3Vだった。また、前者は輝度100cd/m2(20mA/cm2)を得るのに必要な電圧は4.1V、1000cd/m2(6.2mA/cm2)では5.3V、1万cd/m2(34mA/cm2)では7.9V、5万cd/m2(288mA/cm2)では13.2Vだった。これらは、高分子素子もほぼ同じだった。低分子素子のメリットは低分子が膜になりやすい点で、この結果、高電流密度領域でもホストからIr(ppy)3へのエネルギー移動がスムーズになる。このため、図24のように高電流密度領域では効率、輝度とも高分子素子を上回る特性が得られる。発光ピークスペクトルは510nmで、半値幅は70nmだった。これ

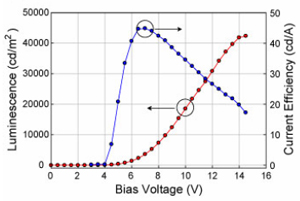

は、これまでに報告されているIr(ppy)3素子の発光特性と一致する。また、外部量子効率も8.7%と蒸着素子(8~12%)と同等だった。これは、EL-Inkにおけるホールと電子のキャリアバランスがとれていることを意味する。 上記の結果から、インクジェットプリンティング法でEL-Inkをパターニングすることにした。液滴サイズは30pl(=38μm)である。図25のように発光開始電圧(@3cd/m2)は3V、電圧7Vで45cd/A(@3600cd/m2)という最大効率と3600cd/m2の高輝度を、電圧14.5Vで4万3000cd/m2という最大輝度と効率18cd/Aが得られた。参考として写真22にパネルの発光写真を示す。 ステンレス箔を用いてウェアラブル有機ELDを試作 フレキシブル有機ELDではUniversal Display、LG Display、L3 Communicationsがステンレス箔を用いた4型QVGAウェアラブルディスプレイを発表した12)。

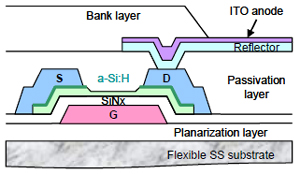

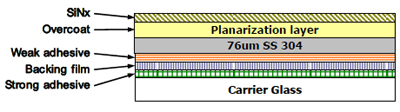

サブストレートには厚さ76μmのSUS304を使用。パネルはa-Si TFT駆動によるトップエミッション構造で、a-Si TFTはコンベンショナルな5マスクプロセスで作製した。プロセス中におけるSUS304のたるみを防止するため、SUS304を支持ガラス基板上にエポキシ接着材で貼り付け200℃で硬化させて固定した。そして、SUS304の表面をケミカルポリッシュし突起などを除去。さらに平滑化層としてポリマーを膜厚3μmで塗布した後、SiNx膜を膜厚0.4μmでプラズマCVD成膜した。この結果、表面平滑性は100nmから5nmに向上した。 作製したボトムゲート型a-Si TFTの特性はモビリティが0.35cm2/V・sec、Vthが1.47Vだった。ただ、作製後に60℃で1000秒アニールしたところ若干Vthシフトが観測された。

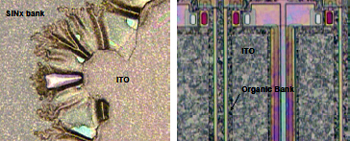

ところで、アクティブ有機ELDではアノード周辺への電流集中を抑制するためバンクが必要になる。写真23のように一般的な無機SiNxをバンクに用いると、フレキシブル基板に対するメカニカルストレスによって一部で剥離が発生しやすい。とくに、バンクのようにメッシュ状にパターニングすると、こうした傾向が顕著になる。そこで、バンク材料にアクリル樹脂を用いたところ、写真23のように剥離がなかった。 有機ELは高効率な燐光発光材料を使用。赤色の外部量子効率は20~21%、輝度半減寿命は20万時間(@1000cd/m2)、緑色は外部量子効率19%(64cd/A)、輝度半減寿命24万時間と世界最高クラスのハイスペックが得られた。ただし、懸案となっている青色についてはまだパフォーマンス改善の余地が多い。いずれにしても試作した4型QVGAパネルは輝度100cd/m2におけるホワイト表示で1Wというとローパワーが実現できた。

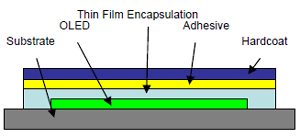

有機ELパネル作製後は図28のように薄膜封止するとともに、反射防止フィルムを接着材を介してラミネートした。この結果、径1.5インチのシリンダーに巻きつけて1000時間が経過した後も表示画像が低下しなかった。写真24は試作パネルの表示例で、厚さを0.3㎜に薄型化するとともに曲げ半径2インチというフレキシブル性を実現。さらに、消費電力を1W(@100cd/m2)に抑制しながら256階調フルカラー表示が得られる。 リアルフレキシブルディスプレイを実現するにはパッケージも重要で、TCP (Tape Carrier Package)タイプのドライバICをパネルのサイドに実装。また、モジュールのフレキシブル性を損なわないよう、ゲートドライバ回路をa-Si TFT基板上にビルトインするとともに、外付けのスキャンドライバICも3個にミニマム化した。これらの結果、システムとしても曲げ半径2インチというフレキシブル性を実現した。参考として写真25にウェアラブル有機ELDの使用イメージを示す。 太陽電池とPDLCD&有機ELDをハイブリッド化した次世代FPDが 今回、もっともユニークかつ斬新に映ったのが有機薄膜太陽電池、ポリマーディスパージョンLCD、有機ELをハイブリッド化した半透過型ディスプレイ。発表したのはNational Taiwan University、National Chiao Tung University、University of Central Florida13)で、そのアイデアはwonderfulと感じたほどだった。

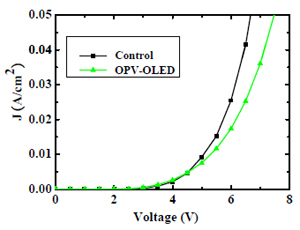

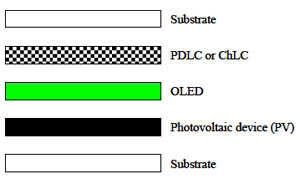

図29にデバイス構造を示す。有機薄膜太陽電池ユニットは太陽光をはじめとする外光を吸収し、この結果、有機ELユニットをバックライトとして用いる透過型LCDモード時におけるコントラストをアップさせる。また、ポリマーディスバージョン液晶(PDLC)もしくはコレステリック液晶を利用する反射モードでは有機ELバックライトをOFFにして有機薄膜太陽電池をセンサーもしくはソーラーセルとして機能させる。 詳細なデバイス構造だが、有機ELユニットはNPBホール輸送層/Alq3発光層兼電子輸送層/LiF電子注入層、有機薄膜太陽電池ユニットはN,N'-Bis(2,6-diisopropyl-phenyl)-1,7-bis(4methoxyphenyl)perylene-3,4,9,10-tetracarboxydiimide(MPPDI)をAl電極とAg電極でサンドイッチ化することとでシングル有機薄膜太陽電池として動作させる。これらを合わせた有機EL+有機太陽電池ユニットはNPB(50nm)/Alq3(40nm)/LiF(0.5 nm)/Al(2.5nm)/Ag(2.5nm)/MPPDI(75nm)/LiF(0.5nm)/Al(150nm)という構成である。半透過型カソードとしてAlとAgを用いたのは、相殺的干渉効果と電子注入特性を高めるため。比較のため、有機薄膜太陽電池機能のないデバイス(NPB/Alq3/LiF/Al)も作製した。 一方、LCDユニットはPDLCとしてUV硬化型モノマーをドープしたネマティック液晶を使用。UV硬化型モノマーのドープ比は40%である。PDLCを空セルに注入した後、照度60mW/cm2のUV光を15分照射してポリマーネットワーク化した。

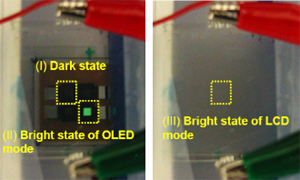

図30は有機EL&太陽電池ユニットのJ-V特性で、ドライブ電圧はリファレンスデバイスに比べ0.55V高かった。しかし、デバイスの厚みはリファレンスに比べ84%も厚くなったことを考えると、電圧の上昇は8%と最小限に抑制できた。 写真26の(Ⅰ)はPDLCを透過シャッターモード、有機ELをOFFにした透過表示におけるダーク状態、(Ⅱ)は有機ELをONにした透過表示におけるブライトモード、(Ⅲ)はPDLCを散乱モードにした反射表示である。いうまでもなく、(Ⅰ)と(Ⅱ)は夜間など暗い環境、(Ⅲ)は外光が強いときに有効である。もちろん、発電した電力はディスプレイのバッテリーとして出力することも、また非表示時には蓄電することができる。 参考文献 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||