|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

IDW'11〜PDP、FEL編 |

||||||||||||||

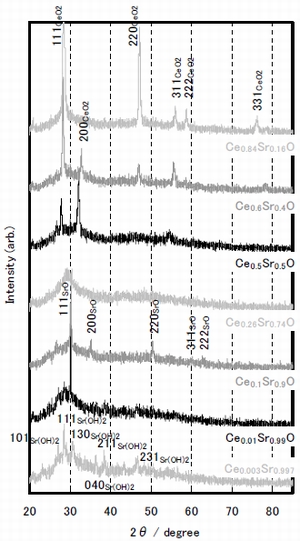

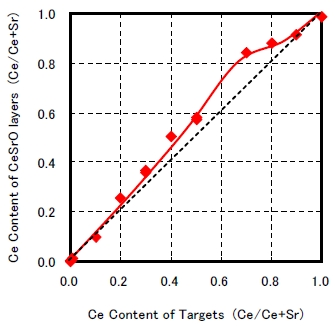

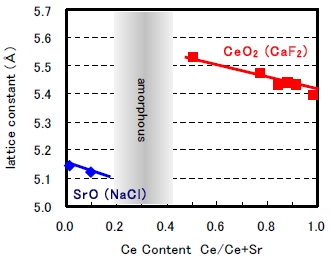

PDPでは、パナソニックがポストMgO保護膜材料としてSrOにCeO2をドープしたCeSrOを提案した。SrOの化学的不安定性を改善する狙いで、コンベンショナルなMgOパネルに比べ駆動電圧が大幅に低減できる。 周知のように、ポストMgO材料としてCaO、SrO、SrCaO、SrZrOなどが提案されているが、これらはγ(2次電子放出係数)特性に優れる反面、化学的に活性なため、パネルの封着・排気プロセス中にカーボンなどが表面に吸着して膜が変質し、結果的にパネル特性が低下する。そこで、とくにγ特性が高いSrOにCeO2をドープすることにした。 まず、SrCO3パウダーとCeO2パウダーを混合し、1400℃×2時間焼成してタブレットを作製。ガラス基板上に基板温度300℃、O2ガス流量0.1sccm、成膜レート0.5nm/sでCeSrO保護膜(膜厚400nm)を電子ビーム蒸着した。そして、Ne-Xe(85:15)ガスを圧力60kPaで封入してテストパネルを作製した。パネルの封着・排気プロセスにおける耐性を検証するため、すべてのサンプルを大気中で500℃×2時間焼成した後、XPSで化学的安定性を評価した。 図1は成膜したCeSrO膜中におけるCe比とタブレットのCe比の関係で、ほぼターゲット組成通りの膜が得られた。いうまでもなく、これはマスプロダクションにも容易に適合できることを意味する。 図2はCexSr1-xOのXRDプロファイルで、Ce比0.5以上でCeO2の蛍石結晶構造由来の複数のピークがみられた。一方、Ce比が0.26だとこのピークが消滅した。これらの結果は、Ce0.26Sr0.74Oではアモルファス構造になることを意味する。そして、Ce比0.1以下だとSrOに由来する岩塩結晶構造のピークがみられた。しかし、このピークもCe比0.003だと消滅し、Sr(OH)2由来の別のピークが観察された。この場合、化学的安定性はきわめて低くなると考えられる。図3は結晶格子定数とCe比の関係で、Ce比が0.5以上だと格子定数が5.9〜5.53Åとなり蛍石構造になる。一方、Ce比が0.1以下だと格子定数は5.16〜5.12Åとなり岩塩構造となる。これらの結果から、CeSrOの結晶構造はCe比が高くなるにつれてアモルファス遷移領域で岩塩構造から蛍石構造へ変化すると考えられる。

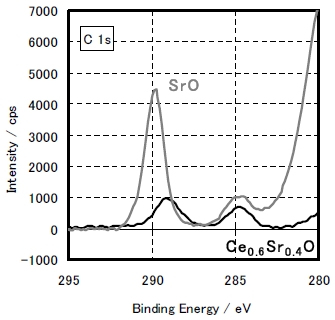

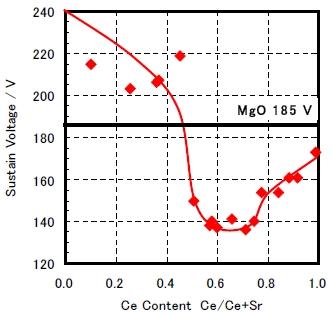

図4は試作パネルのサスティン電圧で、リファレンスであるMgOパネルのサスティン電圧は185Vだった。これに対し、CeSrOパネルはCe比1でリファレンスパネルに比べ15V低下し、Ce比0.6で135Vともっとも低くなった。これは、CeSrOの価電子帯がCeO2よりも低くなって蛍石構造となりγが増加するとともに、アニール後の化学安定性も高いためである。しかし、Ce比をさらに低くするとサスティン電圧が220V以上に上昇した。これは、岩塩構造またはアモルファス構造では不純物ガスが容易に吸着し、γ特性が低下するためである。 図5はアニール後のXPSスペクトルで、Ce0.6Sr0.4Oでは290eV付近のカーボン由来ピークはSrOの1/4に過ぎなかった。これは、SrOは容易に炭酸化される一方、Ce0.6Sr0.4Oはその蛍石結晶構造から炭酸化されにくいことを意味する。 CeSrO膜は排気時とガス封入時の残留CO2に注意する必要が 上記の結果を受け、パナソニックと物質・材料研究機構はCeSrO保護膜がパネルの封着・排気・封入プロセスでどのように変化するかも調べた。

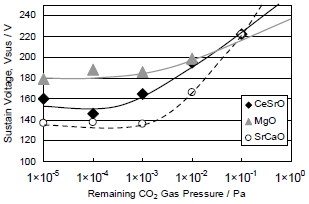

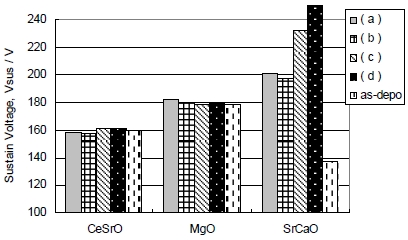

保護膜を電子ビーム蒸着した後、(a)ドライエアー、(b)CO2(10%)を含むエアー、(c)55℃ウォーター中にエアーバブル、(d)55℃ウォーター中にCO2(10%)を含むエアーバブル、という四つの状態で480℃×30分でアニールして封着した。 図6はパネルのサスティン電圧で、CeSrOパネルは上記のように封着雰囲気が変化してもサスティン電圧がほとんど変動しなかった。こうした傾向はMgOパネルも同じだった。これに対し、SrCaOパネルは成膜直後に比べ(a)のドライエアー環境では64V以上も電圧が上昇。さらに、(c)ではサスティン電圧が95V上昇し、もっとも過酷な(d)では300V以上となった。 図7は排気プロセス中に残存しているCO2分圧とサスティン電圧の関係で、CO2分圧が10-3Pa以上になるといずれのサンプルともサスティン電圧が上昇した。このうち、CeSrOパネルはCO2分圧1010-2Paでは10-5Paに比べ35V上昇。また、MgOパネルは20V、SrCaOパネルは29V上昇した。

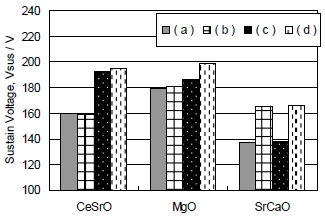

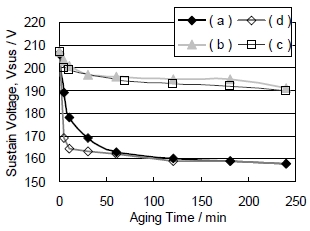

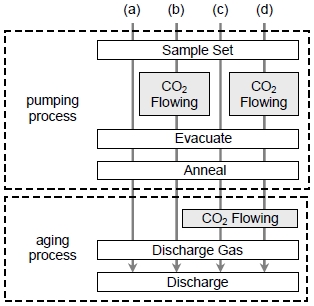

これらの結果から、CeSrO膜は封着プロセス時にはCO2やH2Oにさほど影響を受けないが、排気プロセス時には残留CO2の影響を強く受けるため、その濃度を10-3Pa以下にしないと特性が維持できないことを意味する。しかし、こうした特性低下はその後のアニール、さらにエージングを経て回復する可能性がある。 そこで、放電ガスの純度低下の影響を検証するため、封着後、図8のように(a)CO2をリリースせず、(b)排気プロセス中にCO2をリリース、(c)エージングプロセス中にCO2をリリース、(d)排気プロセス中およびエージングプロセス中にCO2をリリースする、という四つのサンプルの放電特性を評価した。CO2濃度は1×10-2Paで、2時間エージング処理して特性を評価した。 図9にサスティン電圧測定結果、図10にエージング時間とサスティン電圧の関係を示す。CeSrOパネルは(b)では電圧は上昇しなかったが、(c)、(d)では33V電圧が上昇した。こうした傾向はMgOパネルも同じで、(c)、(d)ではリアファレンスである(a)に比べサスティン電圧が7〜20V上昇した。これに対し、SrCaOパネルは異なる挙動を示し、(c)では電圧がさほど変化しなかった反面、(b)と(d)では28V上昇した。これらの結果は図6で考察された結果と同じであり、CeSrO膜は封着中で特性が若干劣化しても低濃度CO2環境ならば排気プロセス中に特性が回復する一方、放電ガスにCO2が混入すると特性はほとんど回復しないことを示している。一方、SrCaO膜は封着プロセス時のCO2によって容易に劣化し、排気プロセス、エージングプロセスを経ても特性は決して回復しないわけである。 CNT-FELバックライトでLCDをローカルディミングコントロール 一方、FEDはメーカーが相次いで撤退したため総じて発表件数も少なかったが、FEL(Field Emission Lamp)はいまだ超高輝度光源やTFT-LCD用バックライトの有力候補といえるため、実用化機運はしぼんでないように感じた。そうしたなか、FELの最大アプリケーションと期待されるTFT-LCD用バックライト向けとしてSamsung Advanced Institute of Technologyはローカルディミング方式に適する46型CNT-FELバックライトを発表した。

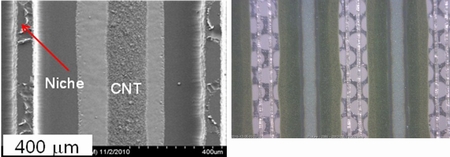

サブストレートには板厚2.2㎜のソーダライムガラスを使用。背面基板上には、まずウェットエッチング法によって幅400μm、高さ60μmのリブを形成する。この結果、リブでセパレートされた溝はcm当たり12個できる。この溝アレイをローカルディミングコントロールユニットにしてエリア毎に輝度を調整する。 次に、AgペーストとCNTペーストを印刷してカソードとCNTエミッタを形成。この後、あらかじめウェットエッチング法によってホールアレイを設けた合金シートまたはAlシート(板厚20〜100μm)を背面基板上にセットし、低融点ガラスまたは陽極酸化によって接着してゲート電極を形成する。写真1にメッシュ実装前後の顕微鏡像を示す。 続いて、高さ10㎜のセラミックススペーサをマウントしてセルギャップを確保。この後、ITOアノードとRGB蛍光体層が設けられた前面ガラス基板と背面基板に低融点ガラスフリットを塗布し、両面基板をアッセンブリして350℃×1時間アニールして封着する。次に、封着・排気チャンバ内を圧力1〜3×10-5Torrに排気。最後に、蒸発型Baゲッターをパネル内に実装し、2×10-6Torrで排気した。写真2にCNTエミッタのエミッションパターンを示す。

アノード電圧は15kV、カソードは1/120デューティでドライブ。輝度は白色表示時で5000cd/m2が得られた。その輝度ユニフォミティは93〜95%ときわめて高く、CCFLやLEDといった既存のバックライト光源と遜色なかった。 このCNT-FELバックライトを用いたLCDモジュールは120Hzでドライブ。ローカルディミングコントロールによって100万:1というメガコントラストが得られた。 参考文献 |

||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |