|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

IDW'11~有機EL編 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

発光層を実質的にマルチレイヤー化して白色化&高効率化

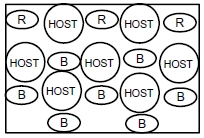

まずデバイス構造では、日立製作所が白色照明デバイス向けとしてユニークなコンセプトにもとづくシンプルストラクチャーデバイスを報告した。 self-layered techniqueと名づけたこの方法は、発光ドーパントの存在領域をコントロールすることにより、単層ながら疑似的なマルチレイヤー構造にする。これを実現するには、ドーパントに特殊な置換基をつける。例えば発光層に2種類のドーパントをドープする場合、図1のように実質的に2レイヤーにする。このコンセプトを実現するため、発光層の表面エネルギーを減少させ、表面にドーパントをローカライズさせる置換基を発掘した。 試作したのはITOアノード/ホール注入層/ホール輸送層/燐光発光層/ホール阻止層/電子輸送層/LiFバッファ層/Alカソードというデバイスで、ホール阻止層以降は抵抗加熱蒸着、ホール注入層、ホール輸送層、燐光発光層はウェットプロセスで成膜した。また、発光層はホストにmCP、青色ドーパントにFIrpic、赤色ドーパントにマル秘燐光材料を用いた。

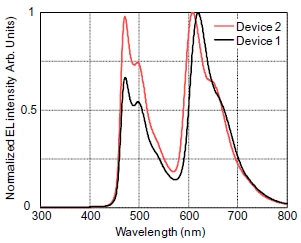

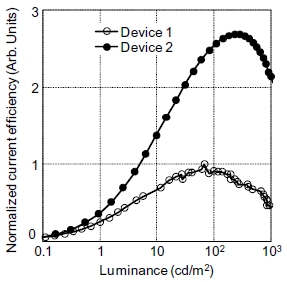

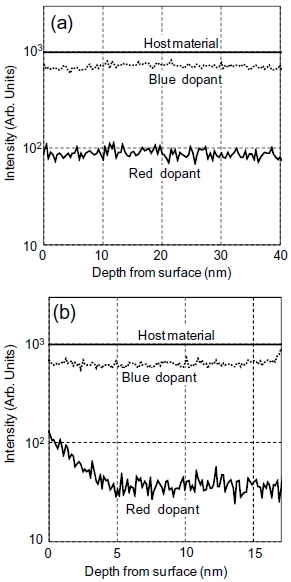

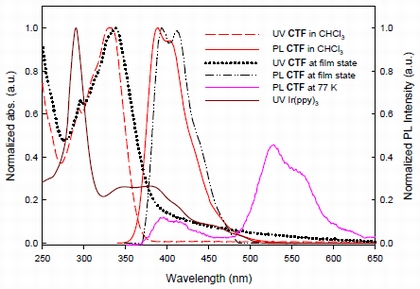

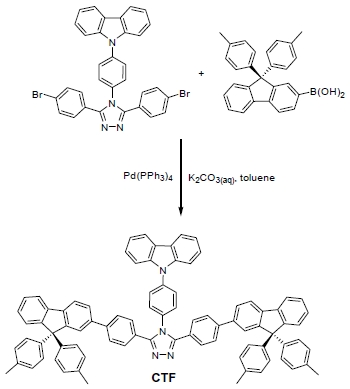

図2にTOF-SIMSで測定した深さプロファイルを示す。(a)は置換基レスの赤色ドーパント、(b)は置換基ありの赤色ドーパントを用いた場合である。(a)から青色ドーパント、赤色ドーパントとも表面からの深さに関わらず濃度はほぼ一定であることがわかる。これに対し、(b)では青色ドーパントは(a)と同じだが、赤色ドーパントはボトムに比べ表面近傍で濃度が高いことが確認できる。つまり、表面エネルギーを減少させる置換基の導入によって、赤色ドーパントだけを発光層の表面にローカライズすることができた。 図3に試作デバイスのELスペクトルを示す。デバイス1は置換基レスの赤色ドーパント、デバイス2は置換基ありの赤色ドーパントを用いた素子である。どちらも青色と赤色の2波長発光が得られるが、赤色/青色の発光強度レシオはデバイス1が0.67だったのに対し、デバイス2は0.98だった。これは、デバイス2は青色ドーパントから赤色ドーパントへのエネルギー移動が小さいことを意味する。いうまでもなく、置換基のローカライズ機能によって疑似的に2層化されるためである。 図4は電流効率-輝度の関係で、デバイス2の電流効率はデバイス1の2.7倍に達した。また、置換基をつけても赤色の発光効率自体はほとんど変わらなかった。すなわち、この技術を用いれば1回のウェットプロセスで高効率な白色デバイスが実現するわけである。 燐光ホストとして両極性化合物をドープし効率を向上 台湾のNational Cheng Kung Universityは、塗布型燐光素子のニューホストとして両極性化合物(CTF)を合成。代表的な高分子燐光ホストであるPVK(ポリビニルカルバゾール)にドープして緑色素子の特性を高めることに成功した。 いうまでもなく、CTFはホール、電子それぞれのキャリア輸送特性を合わせ持つ。合成したCTFの合成法と分子構造は図5の通りで、ホール輸送性はカルバゾール基、電子輸送性はトリアゾール基が担う。Tg(ガラス転移点)は217℃と高く、300℃クラスの熱処理を経ても熱分解せず、アモルファス膜となる。 いまさら説明するまでもないが、燐光素子ではおもにホストからドーパントへのエネルギー移動によって発光が起こる。このため、ホストのPLスペクトルはドーパントの吸収スペクトルにできるだけ一致するのが望ましい。図6のようにCTFのPLピークスペクトルは389nmで、350~500nmレンジにおけるIr(ppy)3の吸収ピークスペクトルにかなり合致する。このため、CTFからIr(ppy)3へ効率よくエネルギー移動が起こる。

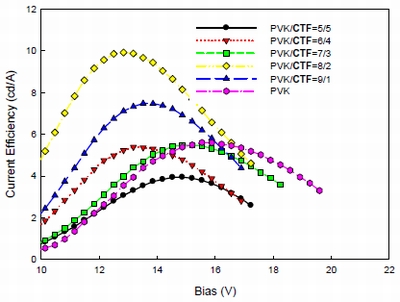

実験では、ITOアノード/PEDOT:PSSホール注入層/PVK+CTF:Ir(ppy)3緑色燐光発光層/BCPホール阻止層(10nm)/Caバッファ層(50nm)/Alカソード(100nm)素子を作製。発光層はドーパント濃度を4wt%に固定する一方、CTFのドープ比を0~50wt%にした。 その発光特性だが、表1のようにCTFの濃度を0wt%から50wt%に増やすとキャリア注入特性が改善され、発光開始電圧が10.4Vから8.2Vに低下した。この構成の素子は元来、ホールの注入エネルギー障壁が0.8eV、電子の注入エネルギー障壁が1.0eVと比較的高いにも関わらず、CTFのドープによって特性が劇的に改善されたわけである。ベストリザルトはCTFを20wt%ドープした場合で、最高輝度は4505cd/m2、効率は9.9cd/Aに達した。これは、通常のCTFレスPVK素子(3553cd/m2、5.6cd/A)に比べ大幅に高い。また、図7のようにこのドープ比で最高効率は電圧12.6Vで得られた。 一方、CTFの濃度をさらに増やすと特性が低下した。これは、キャリアバランスが低下するか、もしくは膜が不均一になるためと考えられる。なお、いずれの濃度でも色度はx=0.32、y=0.61前後と変化せず、CTFのドープがすべての特性面で悪影響を与えないことが確認できた。 新たなホストとドーパントで世界最高クラスの高効率塗布型緑色燐光素子を 一方、台湾のIndustrial Technology Research Instituteは塗布型燐光素子向けとして新たなホスト材料と緑色ドーパント材料を開発。塗布型燐光素子で世界最高クラスの効率が得られたことを報告した。

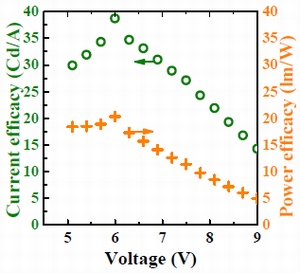

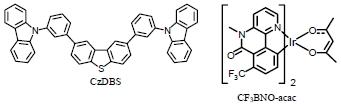

今回の研究では、図8のCzDBSホストとCF3BNO-acac緑色ドーパントを合成した。ホスト:ドーパント比は94:6wt%で、トルエンに固形成分比0.5wt%で溶解させた。 まず、ITOアノード付きガラス基板上にまずPEDOT/PSSを膜厚35nmでスピンコートしてホール注入層を形成。さらに、TAPCを濃度1wt%でトルエンに溶解させた溶液を塗布してホール輸送層、続いて上記の緑色燐光発光溶液をスピンコートした。TAPCはトルエンに対する溶解性が高いため、成膜後に上記の燐光発光溶液を塗布すると再分解する。そこで、TAPCと発光層の膜厚は合計25nmにした。この後、TPBi電子輸送材料(30nm)、LiFバッファ材料(0.5nm)、Alカソード(120nm)を抵抗加熱蒸着して塗布型燐光素子を作製した。 ところで、塗布型有機ELでは電流密度を制御することが非常に重要である。電流密度が高くてもそれに比例して電力効率が向上するわけではないためである。そこで、TAPCレイヤーを挿入して電流密度を制御することにした。なお、TAPCにはこれに加えホール輸送機能と、発光層内に電子を閉じ込める電子ブロッキング機能もある。 試作素子の特性だが、図9のようにマックス効率は38.7cd/A(@558cd/m2)が得られた。また、輝度1020cd/m2における効率は34.7cd/A(17.3lm/W)だった。ピーク波長は516nmで、その半値幅は66nmだった。 ホール注入層にZnOを用いると電圧が低下 北見工業大学は、ZnOをホール注入層に用いた有機EL素子を発表。この場合、とくに成膜後にUVオゾン処理すると駆動電圧が低下することを強調した。

ホール注入層にZnOを用いたのは、ITOよりも仕事関数が高くホール輸送層とのキャリア注入障壁が小さいため。今回の研究では、ITOアノード/ホール注入層/α-NPDホール輸送層(60nm)/Alq3電子輸送性発光層(65nm)/LiFバッファ層(0.5nm)/Alカソード素子を作製し、ホール注入層と特性の関係を調べた。まず、ITO膜付き基板をアセトンとプロパノールで洗浄した後、45分間UVオゾン処理してITO膜の表面を改質。その後、ZnOをはじめとするホール注入材料、そして有機材料とカソードを連続蒸着した。なお、ZnOは蒸着後、45分間UVオゾン処理した。サンプルの発光サイズは2×5㎜である。 まず、ZnO膜の膜厚とデバイス特性の関係を調べた結果、表2のようにZnOホール注入層を設けると駆動電圧が低下し、電流密度も増加した。なかでも膜厚を0.5nmにすると駆動電圧がもっとも低くなり、効率、輝度も最大となった。 その一方、UVオゾン処理レスの場合、ホール注入層レスデバイスよりも特性が低下した。つまり、ZnOをホール注入層として用いる場合、UVオゾン処理が必須となる。一般的に、酸化物を真空蒸着すると酸素欠損状態になりやすい。このため、UVオゾン処理すると、こうした酸素欠損が相殺されるとともに、ZnO膜表面にできたカーボンコンタミネーションも除去されると考えられる。

次に、他のホール注入材料と特性を比較するため、MoO3(1nm)、Ag2O(2nm)をホール注入材料に用いた素子も作製した。表3のように、駆動電圧はZnO素子がもっとも低く、Ag2O素子がもっとも高かった。α-NPDとのキャリア注入障壁はZnOが0.08V、MoO3が0.18eV、Ag2Oが0.1eVと異なるためである。また、最高輝度を得るのに必要な電圧はZnO素子とAg2O素子がもっとも低かった。一方、Ag2O素子の輝度は他の素子に比べ2倍に達した。これらから、今回試した3種類ではAg2O素子がもっとも高いトータル特性を示した。つまり、低電圧駆動を重視する場合はZnO、輝度・効率を重視する場合はAg2Oが最適であることを示唆した。 基板上にガラスフリットを溶融固着させて光取り出し効率を1.6倍に

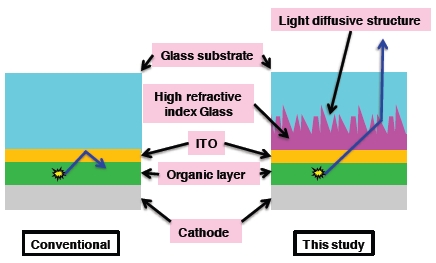

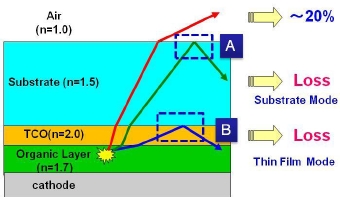

有機ELD、有機EL照明デバイスともに重要視される光取り出し改善技術に関しては、サムスン横浜研究所とSamsung Electronicsが斬新なテクノロジーを披露した。 図10のように有機ELの光取り出しロスは基板モード(A)と薄膜モード(B)からなり、トータルの光取り出し効率は20%程度が限界とされる。前者はマイクロレンズアレイやピラミッドアレイを設けたフィルムを基板前面に貼り付ける方法で改善できる。他方、後者に関してはナノインプリント法や電子ビームリソグラフィなどが提案されているものの、いずれも大型基板をローコストで加工する方法とはいえず実用には適さない。

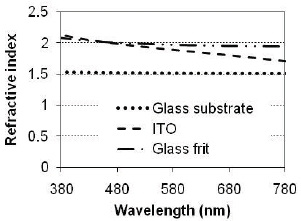

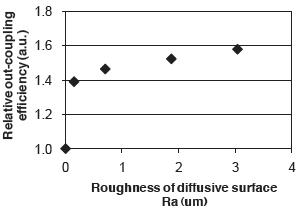

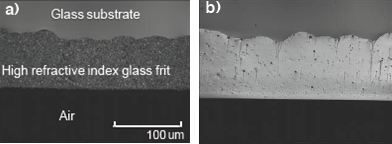

そこで、図11のようなコンセプトで薄膜モードの光取り出し効率を改善することにした。つまり、ITOアノードと接するガラス基板のボトム面に高屈折率レイヤーを設ける。ここで高屈折率レイヤーには、①ITOアノードと屈折率がマッチする、②基板のボトム面をフルカバーするだけの十分な厚みがある、の2点が求められる。そこで、B2O3-SiO2-Bi2O3低融点ガラスフリットを用いることにした。 図12にITO、溶融ガラスフリット、ガラス基板の屈折率を示す。低融点ガラスフリットの屈折率はITOよりも大きく、可視光領域ではガラスフリットとITOの界面での屈折率差が小さいため、有機層内で発生したEL光はほとんどロスせずに光拡散表面へ到達する。 その加工プロセスだが、サンドブラスト法とケミカルエッチング法を用いた。さまざまな条件でテストした結果、その表面平滑性は0~3μm、ヘイズはRa>1μmで80~85%だった。 続いて、ガラスフリット(成分比70~80%)、エチルセルロースバインダ(1~2%)、ターピネオールとブチルカルビトールアセテート溶剤(10~20%)を混合したガラスペーストをガラス基板上に塗布。100℃で焼成して溶剤を揮発させた後、400℃×30分焼成してバインダを除去した。さらに、500℃×2時間焼成してガラスフリットを溶融固着させた。ちなみに、今回のガラスフリットの軟化点は475℃である。 この後、ITO膜を膜厚120nmでメタルマスクを介してスパッタリング成膜してパターニング。さらに、PEDOT/PSSホール注入材料(60nm)、インターレイヤー材料(20nm)、白色ポリマー発光材料(55nm)をスピンコートした後、NaF(4nm)とAl(150nm)を抵抗加熱蒸着して素子を作製した。 写真1はガラス基板の断面像で、ガラスフリットが充填されたフラットサーフェースな光拡散構造ができていることがわかる。有機EL素子を作製する前に、トルエンに溶解させた青色蛍光材料をスピンコートして光取り出し効率と光拡散構造の表面粗さを調べたところ、図13のように表面粗さをRa=0.5μm以上にすると光取り出し効率が大幅に向上し、Ra=3μmで最高の値が得られた。しかし、この際、光拡散構造は表面が波状形状になった。このような表面形状はデバイスの駆動と製造工程に悪影響を与えるため、表面粗さをRa=1μmにした。

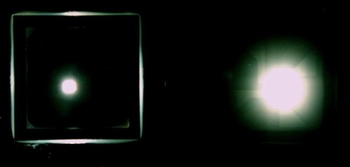

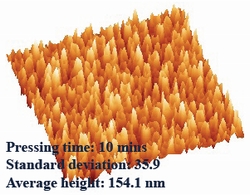

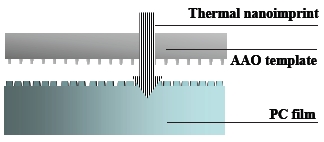

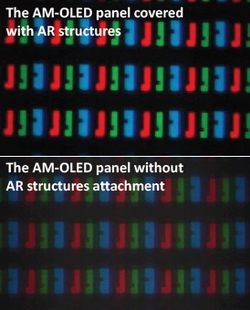

図14は試作デバイスと光拡散構造&高屈折率レイヤーレスのリファレンスデバイスの特性で、(c)のように前者のトータル光取り出し効率は後者の1.6倍に達した。また、(d)のように電力効率は1.5倍に向上した。もちろん、(b)のように可視光領域においてスペクトルの変化はない。参考として、写真2に同じ電力で発光させた際の様子を示す。 PCフィルム上にナノピラーアレイを設けて効率・反射防止特性を改善 一方、台湾のAcademia SinicaとNational Taiwan Universityはポリカーボネート(PC)フィルム上に熱ナノインプリント法でナノピラーアレイを形成し、効率を69%改善することに成功した。 まず、PCフィルムを密閉チャンバにインストールしてTg以上の温度で加熱。ナノ細孔アレイパターンを設けた陽極酸化アルミニウム(AAO)テンプレートを圧力10kg/cm2で押しつけながら熱ナノインプリント処理する。この結果、AAOテンプレート上のナノ細孔アレイが溶融状態のPCフィルムに充填される。10分後、PCフィルムを冷却するとともにチャンバを開放し、AAOテンプレートをリリースすると、PCフィルム上に不規則配列のナノピラーアレイができる仕組み。プロセス時における摩擦力によってナノピラーはテーパー状となる。写真3にAFM像を示す。ナノピラーの径は200nmで、高さはプロセス圧力によって決まる。 このPCフィルムをサブストレートに用いてボトムエミッション型高分子有機ELを作製した。まず、半透過性アノードとしてAg膜を膜厚20nmで蒸着した後、UVオゾン処理によって表面改質しAl膜の仕事関数を高めた。続いて、PEDOT/PSSホール注入材料、ポリフルオレン誘導体である緑色高分子発光材料をスピンコート。この後、Cs2CO3膜とAl膜を抵抗加熱蒸着した。

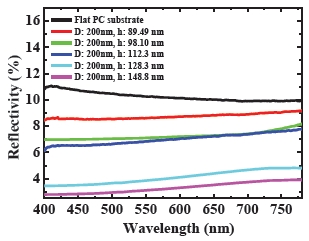

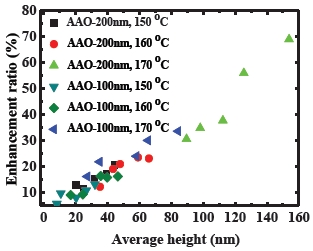

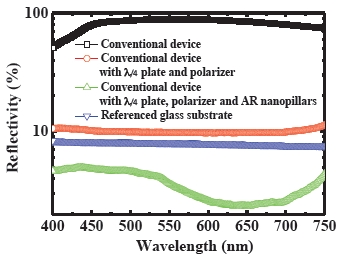

図16は反射スペクトルの測定結果で、ナノピラーアレイを設けると波長が長くなるにしたがって反射率が高くなった。しかしながら、450~800nmの可視光領域における平均反射率は未処理のフラットPCフィルムが10.2%だったのに対し、5%以下に過ぎなかった。 図17はナノピラーの高さ、ナノインプリント条件とデバイスの効率改善レシオの関係を示したもので、ナノピラーの高さが高いとリニアに効率改善レシオがアップした。ナノピラーの高さが高いと屈折率がスムーズに変化するためで、高さ153.8nmで効率は69%向上した。一方、AAOテンプレート上のナノ細孔径は100nmと200nmではほとんど差がなかった。これは、ナノピラーの径が可視光波長よりも小さいためである。 上記の効率改善効果を実証するため、①AR機能レスのリファレンスデバイス、②λ/4プレート+円偏光フィルム付きデバイス、③λ/4プレート+円偏光フィルム&ナノピラーアレイ付きデバイスの反射率を測定した。その結果、図18のようにナノピラーを設けると基板表面での外光反射が抑制され、平均反射率が10.8%から4.2%に低下した。

写真4に市販の有機ELDに60Wの白熱電球から光を照射してCCDカメラで撮像した様子を示す。いうまでもなくその差は歴然で、ナノピラーを設けたパネルはきわめてクリアに見える。つまり、ナノピラーを設ければ発光輝度がアップし外光反射も低減できるわけで、この結果、コントラストも大幅に改善することができる。 参考文献

4)Ryo Ito, et al.:Improvement of properties of organic light emitting diodes with various hole injection materials, IDW'11, pp.837-840(2011.12)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |