|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

山形大学新技術説明会(11月30日) |

||||

11月30日、科学技術振興機構(JST)主催による「山形大学新技術説明会」がオンライン形式で開催された。学術研究院機械システム工学専攻 西山宏昭准教授の講演「極めて広い材料選択性を持つレーザーマイクロコーティング技術」をピックアップする。 同氏の研究グループが独自開発したレーザーマイクロコーティング技術は、液中でレーザーを照射して電極上に各種機能性材料を選択的に堆積させるプロセス。具体的には、機能性のコロイド粒子を水やエタノールといった汎用液体に分散し、この希薄液体に浸した基板上の電極にレーザービームを照射する。すると、電極上に気泡が発生し、コロイド粒子が自己整合的に吸い寄せられるような形で電極に集積して密着固化する仕組み。レーザーによる光によって反応させるもので、熱による従来のレーザーダイレクトパターニング法やレーザーアブレーション法とはメカニズムが異なる。このため、基板や電極への熱ダメージがなく、コロイド粒子は固体形状を保ったまま電極に密着固化する。つまり、溶融して膜化するわけではない。このため、コロイド粒子本体の特性が固着した後も維持できる。

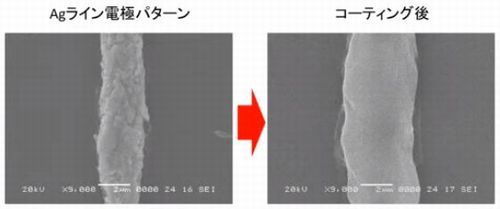

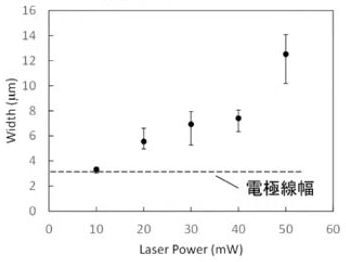

写真1はAg電極上にSiO2を堆積させた顕微鏡写真で、線幅は2.5μmから加工後に5μmに。SiO2は粒子径20nm程度で、膜厚は1.1μmである。図1はレーザーパワーと線幅の関係で、レーザーパワーによって膜厚をコントロールできることがわかる。また、レーザーパワーは通常20~30Wとレーザーポインターレベルでよく、プロセス作業性も高いといえる。レーザープロセスだけに気になるスループットについては、レーザービームを分岐し多点化してパラレル処理することにより、1m/secと実用的な速度が有られる目安がついているという。

|

||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|