|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

映像情報メディア学会技術報告「情報ディスプレイ」(7月30日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7月30日、都内で映像情報メディア学会主催による「映像情報メディア学会技術報告 情報ディスプレイ-ディスプレイ一般-」が開かれた。ここでは、8Kスーパーハイビジョンテレビに適した画面輝度の基礎調査結果を報告したNHK放送技術研究所 池田善敬氏と、新たなフレキシブルディスプレイ用転写・剥離技術を報告した山形大学 古川忠宏氏の講演をピックアップする。

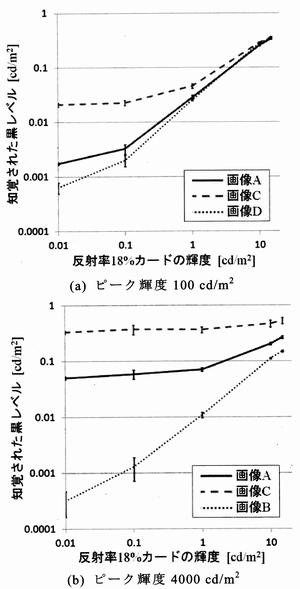

NHK技研の池田氏は、8Kスーパーハイビジョンテレビへの適用を目指し、家庭環境においてディスプレイの黒輝度とピーク輝度はどれぐらいが望ましいかを調べるための実験結果を報告した。8Kスーパーハイビジョンテレビ放送に高ダイナミックレンジ(HDR:High Dynamic Range)映像方式の導入を予定しているためで、現在のテレビディスプレイフォーマットはピーク輝度100cd/m2を前提にしているのに対し、8Kテレビではこれよりも高輝度化が要求されると予想されるため。 まず理想的な黒輝度(映像レベル0%の輝度)を探るため、ピーク輝度100cd/m2のTFT-LCDと4000cd/m2の有機ELディスプレイを用いて写真1の4種類のテスト画像を表示。画面中央に置いた反射率18%のカードの輝度が0.01cd/m2、0.1cd/m2、1cd/m2、10cd/m2、15cd/m2となるよう照度を調整した。これらの値は画面照度に換算すると、それぞれ0.175ルクス、1.75ルクス、17.5ルクス、175ルクス、262ルクスとなる。そして、映像専門家7名に対しTFT-LCDで画像D→A→Cの順、続いて有機ELDで画像B→A→Cの順で黒レベルを調整しながら映像を評価してもらった。

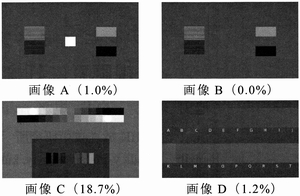

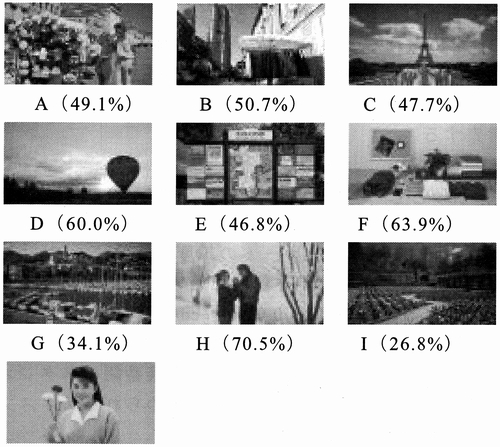

図1は知覚された黒レベルの平均値で、ピーク輝度100cd/m2、1000cd/m2とも画面照度が高いほど、またテスト画像のAPL(Average Picture Level)が高いほど、さらにディスプレイのピーク輝度が高いほど、認識される黒レベルが高くなった。これらの結果、家庭環境の画面照度(平均108ルクス)を考慮すると、家庭環境で求められる最小輝度は0.1〜0.3cd/m2と推測される。 一方、ピーク輝度(映像レベル0%の輝度)についてはピーク輝度3000cd/m2の46型TFT-LCDを使用し、ピーク輝度100cd/m2、250cd/m2、500cd/m2、1000cd/m2、2500cd/m2の5条件でテストした。テスト画像は写真2の計10種類を使用し、反射率18%のカードの輝度が0.01cd/m2、0.1cd/m2、1cd/m2、10cd/m2となるよう照度を調整した。被験者は各画像を7秒間見た後、映像レベル50%のグレー画像を3秒間はさんで次の画像を7秒間見るという形で画像を評価した。評価基準は“明るくしたい”、“このままでいい”、“暗くしたい”の3段階で回答してもらった。

図2はその評価結果で、評価値は“明るくしたい”を−1、“このままでいい”を0、“暗くしたい”を+1とし、被験者24名の平均値を示している。この結果、すべての条件ともテスト画像のAPLが高いほど評価値が高くなり、好ましい輝度はピーク輝度と周辺照度に影響されることがわかった。つまり、家庭環境の画面照度は反射率18%のカードの輝度で1〜10cd/m2に相当するため、評価値が0になる望ましいピーク輝度は500cd/m2前後になるとしている。 フレキシブルディスプレイの剥離・転写工程は剥離層と接着剤の選定が重要 山形大学の古川忠宏氏は、フレキシブルディスプレイを製造するうえでポイントとなる剥離・転写方法について報告した。周知のように、フレキシブルディスプレイの製造方法は①プラスチックフィルム基板をRoll to Roll方式で搬送しながら直接各種膜を成膜してパターニングする方法、②シート状のサブストレート上に直接各種膜を成膜してパターニングする方法、③サポート基板上にディスプレイデバイスを作製した後、サポート基板からデバイスを剥離する方法、の三つに大別される。 このうち、③はCoating-Dibonding法とTransfer法(転写法)が知られ、前者はすでに量産プロセスに用いられるなど現在の主流となっている。前者ではポリイミドなどの剥離膜をサポート基板上に塗布し、その後、ディスプレイデバイスを作製した後、剥離層からサポート基板をリリースしそのままディスプレイサブストレートとして用いる。ただ、サブストレートとなるポリイミドフィルムの膜厚を厚くすることが難しく、電極などの膜応力によってリリース時にカールや歪みが発生しやすいといったデメリットがある。これに対し、転写法はガラスなどのサポート基板にディスプレイデバイスを作製した後、プラスチックフィルムにデバイスを転写し、最後に剥離層を除去する。このケースでは曲げることも自在なフルフレキシブル化が可能で、歪みのないディスプレイが実現する。

いずれにしてもCoating-Dibonding法、Transfer法とも支持基板上にデバイスを作製するため、既存の製造プロセスが流用でき、さらにデバイスプロセス時は寸法精度の問題も発生しない。しかしながら、支持基板から剥離する際、プラスチックフィルムに寸法収縮が発生するという問題を抱える。とくに、前者ではガラス基板上で硬化されたポリイミド膜にはシュリンクによって大きな残留応力が残り、これがリリース時に解放されてシュリンクやカールを誘発する。そこで、研究グループはどちらにも適用可能なプロセス技術を開発するため、剥離層と接着剤を最適化することにトライした。 まず剥離層だが、硬化後の耐溶剤性と耐熱性に優れるポリイミドがよく用いられる。しかし、ポリイミドの硬化反応は脱水反応に基づくため、硬化時に分子構造が変化することから大きな体積収縮(シュリンク)が避けられない。これが作製したレイヤーにストレスを与えて不具合いを発生したり、フィルム基板自体の変形やカールといった現象を引き起こす。 そこで、ピロメリット酸無水物とオキシジアニリンを縮合したポリイミド前駆体ワニス(KAPTON)と、ポリイミドライクながら硬化収縮が小さいTOF(住友ベークライト製)を比較することにした。具体的には、SiO2膜を成膜したガラス基板上にそれぞれのコーティング液をスピンコートし、前者を250℃、後者を350℃で熱硬化した。そして、ガラス基板から剥離し、剥離層の寸法変化を測定した。表1はその結果で、KAPTON膜では大きなシュリンクがみられたのに対し、TOF膜ではシュリンクがきわめて小さいことがわかった。また、前者ではカールが発生したのに対し、後者ではそうした現象が観察されなかった。これは、TOFは熱硬化時にH2Oが揮発せず、本来体積収縮が小さいためである。 一方、接着剤についてはカチオン重合型UV硬化樹脂、遅延硬化型UV硬化樹脂(ADEKA ARKLS DL-Series)、ラジカル重合型UV硬化アクリル樹脂を比較した。ガラス基板上にTOF剥離層を形成し、その上に保護膜、緑色カラーフィルター(CF)パターンを形成。この上に接着剤を塗布した後、プラスチックフィルムを貼り合わせ、接着剤を硬化してCFをプラスチックフィルムに転写した。

表2に、転写後のプラスチックフィルムの寸法変動結果を示す。ラジカル重合型接着剤は瞬時に硬化し、体積収縮も大きいため転写がほぼ不可能だった。一方、カチオン重合型接着剤を用いた場合、転写は可能だったが、寸法変化が大きかった。これは、ガラス基板とプラスチックフィルムを貼り合わせた状態でUV照射を行う際に温度が上昇するが、それぞれの基板の熱膨張係数が異なるため、上昇した温度でプラスチックフィルムとガラス上のCFパターンの寸法が固定されるからである。これに対し、遅延硬化型UV接着剤はUV照射後、一定時間が経過してから硬化するため、こうした現象が発生しない。実際、表2のように転写後の体積収縮はカチオン重合型に比べ1ケタも小さかった。ちなみに、ここでいう一定時間とは30〜60分で、材料設計により比較的自由に設定することができる。 さらに、TOF剥離膜の熱処理温度と転写後のCFの寸法変化の関係を調べた。具体的には、TOF膜の硬化温度を350℃と325℃にして転写後の寸法変化を測定した。その結果、どちらも測定距離38.7㎜に対しシュリンクが3μm(-78ppm)と同じだったが、写真2のように350℃ではカールがみられなかったのに対し、325℃ではカールが発生した。これは、TOF膜塗布時のボトム面(ガラス側)とトップ面(空気側)で乾燥状態が異なるために応力が発生したためであり、325℃から350℃の間でこの応力が緩和されることを示唆している。

上記の成果をもとに、新たに開発した転写法によりプラスチックフィルム上にITO膜付きCFを作製した。プロセスフローは、①ITO膜とCFを別々のガラス基板(剥離層付き)上に形成する、②SUS仮基板にまずITO膜を転写する、③ITO膜の上にCFを転写する、④SUS基板からITO膜とCFをプラスチックフィルムに転写する、といった仕組み。SUSを仮基板に用いたのは熱膨張係数がガラスに近く、湿度による寸法変動がなくシュリンクが起こらないためである。

参考文献 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|