|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

京都工芸繊維大学新技術説明会(8月8日) |

||||||||||||||

8月8日、都内で科学技術振興機構(JST)主催による「京都工芸繊維大学新技術説明会」が開かれた。テーマは“計測・分析技術、デバイス”で、新技術説明会にふさわしいニューテクノロジーが相次いで紹介された。エレクトロニクス関連の講演をピックアップする。 電子システム工学部門の高橋和生准教授は、微粒子を用いたマイクロパターン作製技術について報告した。プラズマを用いて数十nm〜数μmサイズの微粒子をそのまま基板上に入射させる仕組みで、メタルマスクの開口サイズよりも微細なパターンが作製できる。

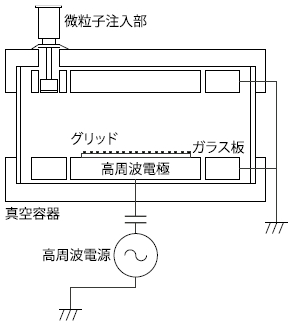

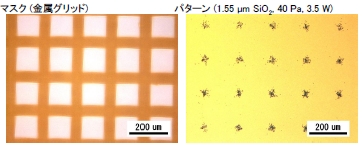

図1にこのニュープロセスを実現する平行平板型プラズマ装置の構造を示す。基板はガラスやシリコンウェハーなどとくに制約がなく、基板上に開口部を設けたメタルマスク(グリッド)をセット。Arガス雰囲気でプラズマ放電させることによりプラズマを発生させ、上部から導入した微粒子を基板上に直接入射させる仕組み。この際、微粒子はプラズマによってマイナスに帯電しているため、プラスに帯電しているグリッド開口部に自己整合的に入射する。つまり、開口部のシャドー(影)ではなく、センターに入射して堆積する。このため、グリッド開口サイズよりもファインパターンが形成できる。写真1は粒径1.55μmのSiO2微粒子を用いた結果で、グリッド開口部の中心に選択的に微粒子が付着しているのがわかる。

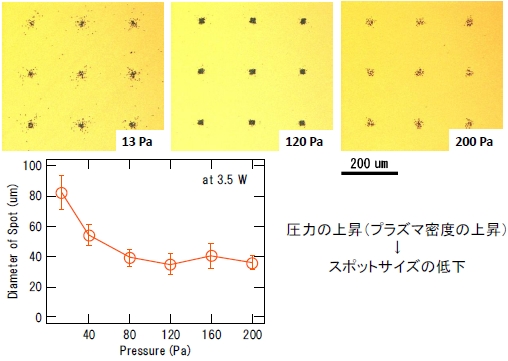

パターンサイズもプロセス条件によって制御可能で、図2のようにチャンバ内の圧力を高めるとプラズマ密度が上昇し、スポットサイズが小さくなる、つまり微粒子の集まり具合いが疎になる。もちろん、既存のFPD用プラズマ装置が流用できるため、大型基板にも容易に対応可能だ。なお、容易に想像できるように微粒子は基板に入射するだけなので、エレクトロニクスデバイスに用いる場合は基板の表面処理や接着層のインサートといった工夫が必要になる。

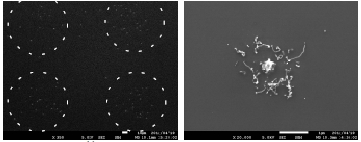

応用例としては①LSIの貫通電極や配線、②FEDのエミッタ、③LCDのスペーサーなどを想定。微粒子化が可能な材料ならば金属だけでなく樹脂や絶縁体などにも適用できる。とくに有効とみられるのがカーボンナノチューブ(CNT)のマイクロパターンで、この方法によって触媒金属を基板上に入射・堆積させた後、カーボン系ガスを導入してCVD成膜すれば触媒上にだけ選択的にCNTが成長する。写真2はシリコンウェハー上に堆積させたMF-Ni粒子(左)と、この後、CH4/H2ガスをパージして成長させたCNT(右)で、総じて揮発性生物に乏しいことからドライエッチングが難しい触媒金属も容易にファインパターニングできる。 新たな単結晶有機半導体膜成膜法が登場

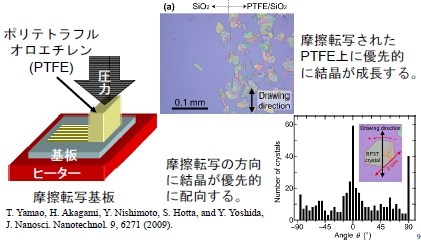

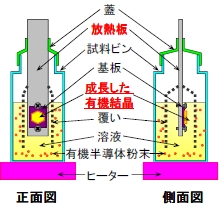

一方、高分子機能工学部門の山雄健史准教授は有機トランジスタ向けとして新たな有機半導体結晶化方法と有機発光トランジスタのドライビング方法についてプレゼンした。 まず前者だが、溶液から有機半導体結晶を基板上に直接成長させる方法を開発した。図3のように溶媒と過剰の溶質(有機半導体)を入れた容器内に、放熱板にセットした基板をロード。ヒーターで一定温度に加熱することによって基板上に有機半導体結晶を直接成長させる。つまり、溶媒に有機半導体粉末を溶解させるのではなく、その結晶をそのまま基板上に付着させて成長させる。すなわち、放熱板によって上方へ放熱されるのにともなって基板部分は冷却されるため、基板上に有機半導体が選択的に付着して成長する仕組み。容易に想像できるように、溶媒に対する溶解性はほとんど問われないため、さまざまな有機半導体材料に適用することができる。 実際に有機トランジスタに適用するにはパターニング性や配向制御が必要になるため、研究グループはまず結晶成長の位置と方向制御にトライ。図4のように、摩擦転写法によって基板上を表面処理した後、このプロセスによって有機半導体を成長させたところ、摩擦転写させたPTFE(ポリテトラフルオロエチレン)上に選択的に有機半導体結晶が成長し、さらに摩擦転写方向に結晶が優先的に配向することを確認したという。 駆動方法を変更するだけで有機発光トランジスタの発光輝度をアップ

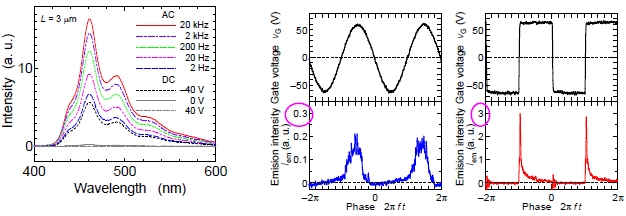

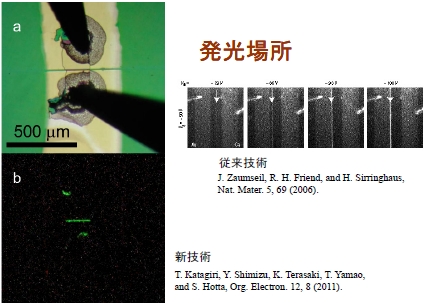

他方、後者は既存のデバイス構造のまま高輝度発光する駆動方法を開発した。周知のように、有機ELと有機トランジスタを一体化した有機発光トランジスタはソース電極、ドレイン電極、ゲート電極の3電極にAC電圧を印加し、ソース電極からホール、ドレイン電極から電子を有機発光層内へ同時に注入する。この際、ゲート電位はソースとドレインの電位の中間に設定する必要がある。これは、キャリアの注入が最大化できないことを意味する。 これに対し、新たな駆動方法ではソースとドレインにDC電圧を印加するとともに、ゲートにAC電圧を印加する。つまり、ゲート電極の極性を時間的に変化させることにより、ドレインとソースから交互にキャリアを注入する。 その最大の特徴は発光強度が大幅にアップすることで、図5のように周波数2HzでもDC電圧を印加した場合に比べ輝度が向上する。もちろん、周波数の増大にともなって発光輝度も増加する。さらに、図5の右図のようにゲート電圧の波形を正弦波から矩形波に変更すると、発光強度が一桁も上昇する。写真3は従来駆動法と新駆動法で発光の様子を比較したもので、従来法では線状の発光しか得られないのに対し、後者ではチャネル全体にわたる面発光が得られることがわかる。

参考文献 |

||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |

|