|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

理研主催「プリンタブル技術/フィルムデバイスの最新技術動向」(11月18日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

11月18日、理化学研究所(埼玉県和光市)で「プリンタブル技術/フィルムデバイスの最新技術動向」が開かれた。このなかで日本メクトロンの尾崎和行氏はFPCにおける印刷技術、産業技術総合研究所の鎌田俊英氏はプリンタブルエレクトロニクス製造技術を報告した。2件の講演をレポートする。 Cu、PEDOT、金属ナノワイヤーを印刷してFPCをローコスト化

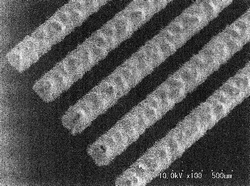

尾崎氏はFPCのローコスト化を図るため、既存のフォトエッチング法を印刷法でリプレースする研究に取り組んでいることを報告。まずはポリイミド(PI)フィルム上にAgペーストをスクリーン印刷した結果を述べた。Agペーストはコンベンショナルなサブミクロン粒子とナノ粒子を検討したが、後者は高粘度化が難しいため、前者を選択。写真1はPIフィルム上にL&S=50μm/50μmのAgパターンを印刷した様子で、バインダの選択などペーストの組成改良によって実用上十分な耐マイグレーション性をもたせた。また、印刷したAgパターン上にNiやAuを無電解メッキ成膜することにも成功。部品実装にも対応できることが確認できた。 しかし、いまだ印刷工法は量産採用されていないのが実情。これは技術的な問題ではなく、製造コスト面にある。既存のフォトエッチング法に比べ工程数こそ劇的に減るものの、①Agの地金価格が上昇傾向にある、②銅箔をはじめフォトエッチング法の主要部材が値下がりしている、という理由からトータルコストは従来法とさして変わらないためである。 したがって、やはりFPCでの本命配線材料は安価なCu系となる。いうまでもなく、Cuは酸化が最大の問題となるため、ナノCuペーストをスクリーン印刷した後、還元雰囲気で焼成することによってピュアCuにする方法を選択。L&S=50μm/50μmのファインパターンが形成できることを確認した。その他の還元方法も含め、FPCで印刷工法が量産採用されるのはやはりCu系と推測している。

一方、ここにきてニーズが顕在化している透明FPCでも印刷技術を開発中。コンベンショナルなITOは資源枯渇の問題やフレキシブル化で懸念があるため、ポストITOとして導電性ポリマー、Agナノワイヤー、CNT(カーボンナノチューブ)などを検討している。 最初にトライしたのが代表的な導電性ポリマーであるPEDOT/PSS(ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸)で、市販のPEDOT/PSSペーストをスクリーン印刷し120~130℃で焼成することにより透明導電膜を作製。この透明FPCにLEDを導電ペーストで実装し点灯させることに成功した。この際のシート抵抗値は約300Ω/□、光透過率は65~70%だった。最近ではシート抵抗値100~300Ω/□で光透過率80~85%が得られるなど、その特性も向上しつつある。ただ、PEDOT/PSSは元来青みがかっているため、完全な透明FPCやタッチパネルには適用にしくい。

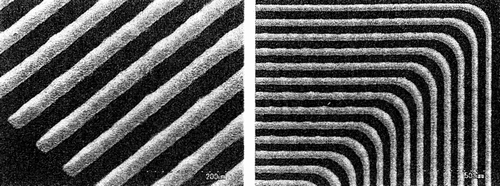

そこで本命視されているのが金属ナノワイヤー。シート抵抗値が100Ω/□程度、光透過率が90%前後とPEDOT/PSSに比べ良好で、ITOに匹敵するため。さらに、PETフィルムの両面に印刷すれば容易に両面FPCが実現できる。 そのほか、ここにきて印刷法が台頭しているのがタッチパネルの周辺配線。周辺配線をITOからAgに変更することによって狭額縁化を図る狙いで、現在主流のL&S=75μm/75μmから50μm/50μmクラスへファイン化する動きがある。このカテゴリでは従来のフォトリソ法から印刷法へリプレースするコストメリットは大きく、すでにL&S=100μm/100μmクラスでは量産採用されている。写真2はL&S=50μm/50μmのAg印刷パターンで、直線部はもちろんのこと、コーナー部もきれいに印刷できているのがわかる。 局所的エネルギーを用いて高速処理化&高品質化 産総研の鎌田氏は、プリンタブルエレクトロニクスデバイスの量産には高速・高生産性が重要と指摘。さらに、プリンタブルデバイスの特性を高めるには従来の等方的均質エネルギーではなく局所的エネルギーを多用すべきとの持論を展開した。ここでいう等方的均質エネルギーとは熱焼成やスピンコートなどの処理方法で、熱などのエネルギーを等方向に拡散することによって膜の均一化を図る。これに対し、局所的エネルギーは必要な部分のみにエネルギーを注入し省エネ化・高速処理化を図る。この結果、膜特性の面でも制御された膜が得られやすくなる。

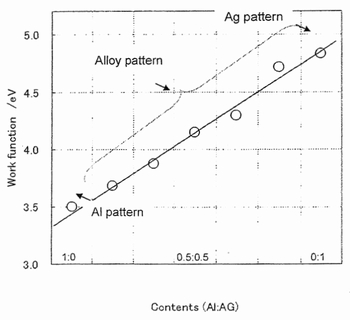

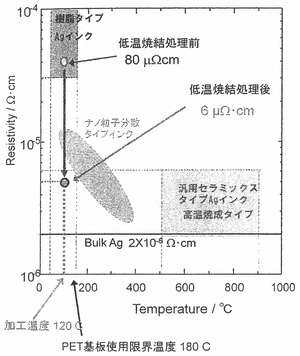

例えば導電ペーストの焼成プロセスでは、圧力を加えながら焼成することで低温焼成が可能になる。この場合、圧力をかける方向をコントロールすることによって基板の破壊を防ぐ。図1はポリマー残存型Agペーストの焼成温度と比抵抗の関係で、圧力アニールすることによって120℃という低温処理でも比抵抗は6μΩ・cmが得られる。これは、500℃以上で高温焼成したポリマーレスAg膜に近い。圧力を加えることによって懸念されるパターンの歪みも、もともと膜中には空間があるためほとんど発生しない。この圧力アニール法はAl、Cu、Zn、Snなどにも適用可能で、いずれも高温焼成膜に近い比抵抗が得られる。 しかし、その優位性をもっとも発揮するのは合金化する場合である。インクAとインクBをあらかじめ混合した混合インクを基板上に塗布し、圧力アニールすると合金膜が得られる仕組み。つまり、金属AとBが溶融して合金化される。いうまでもなく、コンベンショナルな圧力レス焼成では金属AとBが分離する膜ができるに過ぎない。ここで合金比率はインクの混合比によって自在に制御できる。図2はAgインクとAlインクの混合比と仕事関数の関係で、混合比を変更することによって仕事関数が3.5~4.9eVに制御できることがわかる。これは、とくに電極と半導体層を接触配置する有機トランジスタできわめて有効である。いうまでもなく、電極と半導体層の接触抵抗はそれぞれの仕事関数(イオン化ポテンシャル)によって支配されるためで、例えば有機半導体層のイオン化ポテンシャルに合わせた合金をソース/ドレインに用いれば接触抵抗が大幅に低減でき、結果的に駆動電圧も低下する。 FPCで採用機運が高まっているナノCuインク・ペーストでは、独自の酸素コンポジット技術を提案。ナノCuインク・ペーストを印刷した後、酸化したCu膜を酸素濃度を極限まで排除した不活性ガス雰囲気で焼成することにより還元性を付与し、再びピュアCu膜に戻す仕組みで、8.1μΩ・cmという比抵抗が得られる。 有機半導体層の塗布プロセスでも局所エネルギーを考慮し、スリットコートのような掃引塗布が望ましいと指摘。つまり、スピンコートのように野放しにするのではなく、“線”で制御することによってライン上に有機半導体分子が成長しグレインサイズが大きなくるイメージである。

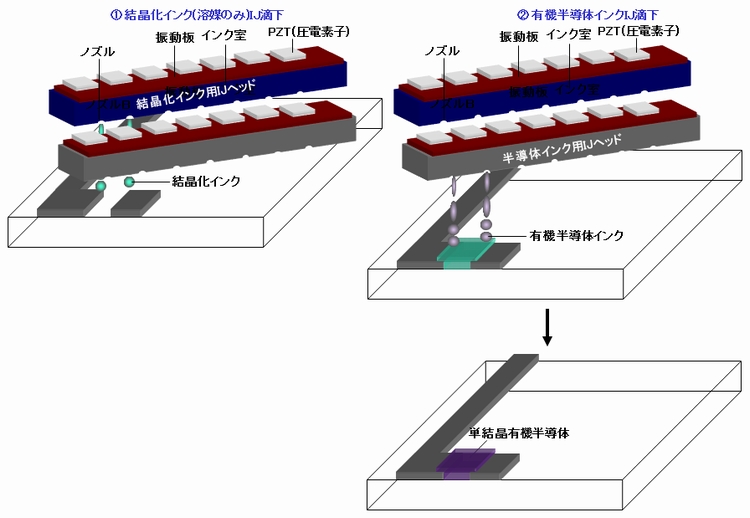

さらに、ダブルショットIJ法を用いることも局所エネルギーの観点から有効と判断。図3のように、まず用いる有機半導体を溶解しない溶媒、続いてC8-BTBTをはじめとする有機半導体インクを滴下する。この際、混合された液滴の内部では有機半導体は直ちに過飽和状態になり、液滴表面において緩やかに半導体結晶の成長が始まる。そして、最終的には半導体結晶が液滴表面全体を覆い結晶化され、粒界がほとんどない単結晶ライクな膜が形成される。その均質性も極めて高く、表面も分子レベルで平坦となる。これら結果、キャリアモビリティは有機TFTでは世界最高クラスの30cm2/V・s以上が得られる。 参考文献 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |