|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

IDW'10~PDP編 |

||||||||||||||||||

SrCaO膜にMgO:αパウダーをコートし放電遅れを抑制

PDP関連では、予想通りポストMgO保護膜に関する発表が多かった。まずはアルバックと広島大学の研究グループで、MgO:αパウダーをコートしたSrCaO保護膜を用いたパネルを試作。保護膜成膜後、大気に曝さずにパネルを貼り合わせて封着・封止するオール真空プロセスによってパネル特性を改善した。 今回、SrCaOにMgO:αを添加したのは放電遅れを抑制するため。また、オール真空プロセスを用いたのはSrCaOは大気中でリアクティブであることから、成膜後、従来プロセスのように大気に曝すと膜が変質し特性が低下するためである。

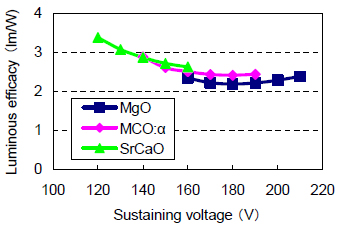

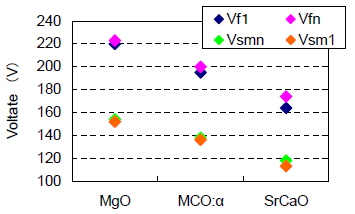

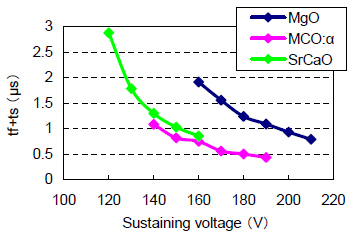

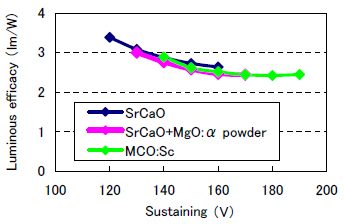

実験では4型パネルを試作。前面基板は透明誘電体層上に膜厚500nmで保護膜を電子ビーム蒸着した。一方、背面基板はアドレス電極、白色誘電体層、バリアリブ、蛍光体、シール層を形成した後、真空チャンバでプレヒート。その後、真空チャンバ内で両面基板を貼り合わせて封着・封止し、Ne-Xe(10%)ガスを封入した。その特性を比較するため、まずコンベンショナルなMgO保護膜パネル、SrCaO保護膜パネル(SrO:50mol%)、MgO(80mol%)にCaOを20mol%ドープしたMCO:α保護膜パネルを作製した。 図1は電圧特性の比較で、MCO:αパネルの放電電圧はMgOパネルに比べ20V低かった。また、SrCaOパネルはMgOパネルに比べ50Vも電圧が低下した。図2は維持電圧-発光効率の関係で、輝度200cd/m2ではMgOパネルに比べMCO:αパネルは1.15倍、SrCaOパネルは1.3倍の効率が得られた。

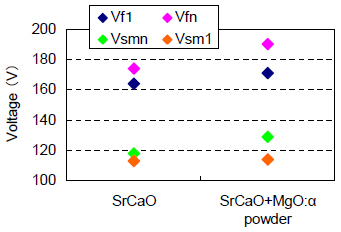

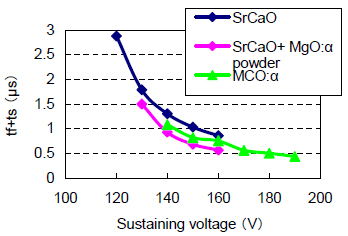

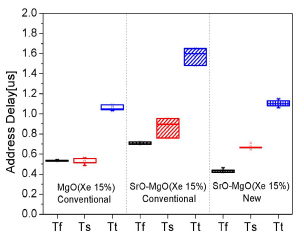

図3は放電遅れ(tf+ts)の比較で、MCO:αパネルの放電遅れは1μs以内とMgOパネルやSrCaOパネルに比べ小さかった。しかしながら、CaOの組成比率が多いほど放電遅れが大きくなることがわかった。 そこで、真空チャンバ内でSrCaO膜の表面にMgO:αパウダーをコートすることにした。図4はSrCaOパネルとSrCaO+MgO:αパネルの電圧特性で、SrCaO+MgO:αパネルのVfn(順方向降下電圧)とVsmn(ファーストオフ電圧)はSrCaOパネルに比べ若干上昇した。これは、①MgO:αパウダーの添加量が最適化できていないため、②SrCaO膜がMgO:αパウダーから発生するアウトガスによって劣化する、といった二つが影響しているためと考えられる。 図5は放電遅れの比較で、SrCaO+MgO:αパネルの放電遅れはMgO:αレスパネルに比べ0.5μs小さく、MCO:αパネルよりも小さかった。これは、MgO:αパウダーをコートすると低電圧駆動を維持しながら放電遅れが抑制できるためと考えられる。一方、MgO:αパウダーをコートすると輝度は若干低下したものの、図6のように発光効率はSrCaOパネルやMCO:αパネルとほぼ同等だった。 CaMgO保護膜にCaCO3を被覆し大気プロセスでの劣化を抑制

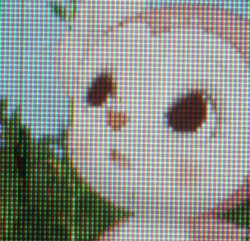

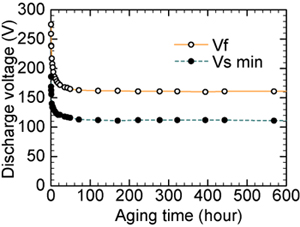

これに対し、NHKは大気プロセスでも劣化しない保護膜としてCaCO3被覆CaMgOを提案した。周知のように、CaOはMgOに比べ2次電子放出係数が高いものの、とくに高温プロセス中ではH2OやCO2と反応して膜質が変化する。このため、成膜後大気に曝さずに貼り合わせ・封着・封止するプロセスも提案されているが、NHKの研究グループはパネルの製造コストを考慮し、敢えて大気プロセスでも膜特性が維持できるメソッドを考案した。 タブレット状のCaO(36mol%)とMgO(64mol%)を用いて前面基板上の透明誘電体層上に膜厚600nmで電子ビーム蒸着してCaMgO保護膜を形成。2×2インチのテストパネル(64×64画素、セルサイズ0.22×0.66㎜)を試作した。 保護膜成膜後の大気プロセスによる膜質低下を回避するため、CaMgO保護膜上にCaCO3を設けて450℃で封着、封止、ガス封入した後、エージングプロセスによって表面にあるCaCO3を除去することにした。図7はエージング時間と電圧特性の関係で、エージング40時間でVfは161V、Vsは112Vで安定化した。 写真1にパネルの表示例を示す。サスティンパルス周波数は200kHzで、サスティン電圧は135Vだった。これは、MgOパネルの170Vに比べ35Vも低かった。

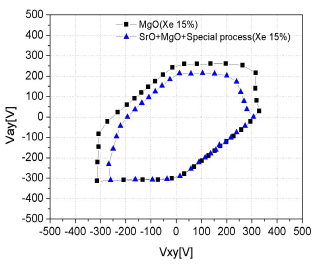

一方、Seoul National UniversityはSrO/MgOダブル保護膜パネルの特性を改善したことを報告した。研究グループは従来から2次電子放出特性が高く結果的に発光効率が向上するSrO/MgOダブル保護膜を提案してきたが、今回はアドレス放電遅れというSrO/MgOダブル保護膜パネル特有の問題を解消した。 実験では50型フルHD解像度に相当する7.5型パネルを作製し、コンベンショナルなMgO保護膜パネルとSrO/MgOダブル保護膜パネルの特性を評価した。MgOパネルのMgO膜厚は700nm、SrO/MgOダブル保護膜パネルの膜厚はSrO膜が600nm、MgO膜が100nmである。放電ガスにはNe-Xe15%を用い圧力400torrで封入した。 図8はしきい値電圧を比較したもので、SrO/MgOパネルはMgOパネルに比べ低電圧化できることがわかる。しかし、低電圧化は前記のようにアドレス放電遅れの増大を引き起こす。そこで、新たなリセット波形を用いた駆動法を採用。図9のように放電遅れをMgOパネル並みに低減した。

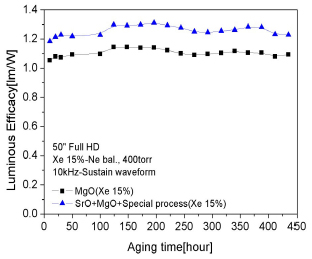

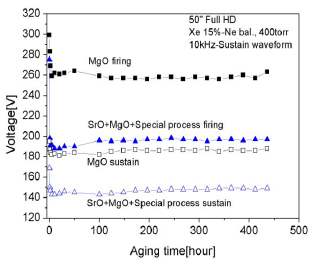

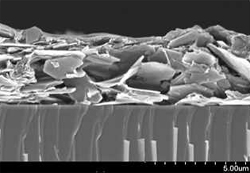

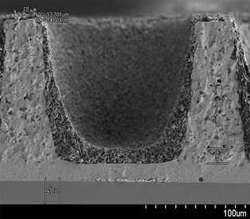

図10は数時間放電させて駆動電圧を安定化させた後、450時間エージング処理した際の発光開始電圧と発光維持電圧を示したもので、SrO/MgOパネルはMgOパネルに比べ電圧が大幅に低下した。図11は発光効率を示したもので、どちらも450時間のエージング処理中に9%効率が変動した。 リブ側面にAl2O3反射層を設けて輝度・効率を向上 保護膜以外では、Samsung SDIがバリアリブ上に反射層を設けて輝度・発光効率を高めたことを報告した。 発表によると、バリアリブ側面に粒径0.5~2μmのAl2O3セラミックスパウダーを0.05~0.6μm厚(焼成後)で塗布する。Al2O3パウダーの誘電率は9、屈折率は1.7で、粒子状ではなく板状で形成する。板状にするのは蛍光発光の反射ロスがほとんどなく、光漏れがミニマム化できるためである。写真2は断面像で、板状粒子がスタッキングされていることがわかる。また、写真3のようにリブ表面に高密度で形成されるため、放電空間の減少もミニマム化される。

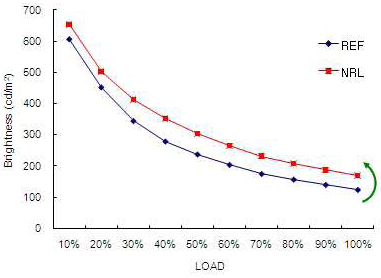

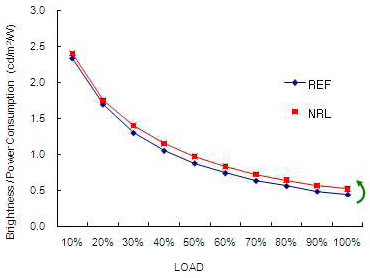

まず層単体の反射率・吸収率を比較したところ、反射層を設けるとバリアリブ単体に対し37%、白色誘電体層に対し27%反射率がアップした。 次に50型パネルを試作したところ、図12のように輝度は負荷率10%で8%、負荷率100%で37%向上した。また、図13のように発光効率もフルホワイト表示の負荷率100%では18%、もっとも使用頻度が高いとされる負荷率30%では8%高くなった。 参考文献

|

||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |