|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

IDW'09 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

「IDW'09」で報告された講演のうち、独断と偏見でWhat's NEWをクローズアップ、選別したトピックスをダイジェストでレポートする。 a-Si膜をELA処理してμC-Si-TFTに シャープは、次世代TFT-LCD向けとしてマイクロクリスタルSi(μC-Si)-TFTを発表した。エキシマレーザーアニール(ELA)によってa-Siプリカーサ膜をμCS化したもので、その他のレイヤーは既存のプロセス技術・装置が使用できる。

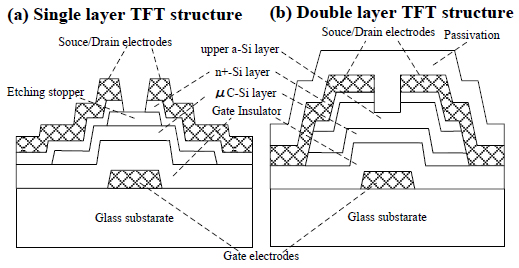

その狙いは、いわゆる4K2Kをはじめとする大型高精細テレビを実現することにある。とくに、大型高精細パネルで240Hzの4倍速駆動をする場合、コンベンショナルなa-Si TFTではそのモビリティが低いことから不可能に近いとされる。そこで、a-Si TFTの延長線上にあるμC-Si-TFTを開発することにした。 実験では、μC-Siシングルレイヤーを設けたエッチングストッパータイプと、μC-Siとa-Siのダブルレイヤーを設けたバックチャネルタイプを作製した(図1)。どちらも既存のプロセス技術で作製。プラズマCVD成膜したa-Siプリカーサ膜をアニール法によってμC-Si化した。この際、エキシマパルスレーザー(波長308nm)、グリーンパルスレーザー(波長525nm)、CWレーザー、ランプアニールの4種類の方法でアニールした。 まず、下地であるAlゲート電極、SiNxゲート絶縁膜に対するダメージを評価するため、レーザーアニール後の状態を観察した。この結果、写真1のようにグリーンレーザーを照射すると、熱によってゲート電極の表面平滑性が大幅に低下した。また、CWレーザーではゲート絶縁膜がダメージを受けた。これに対し、エキシマレーザーはほとんどがa-Siプリカーサ膜に吸収され、短時間でμC-Si化することができた。

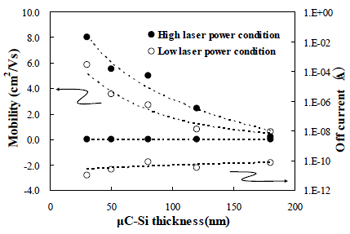

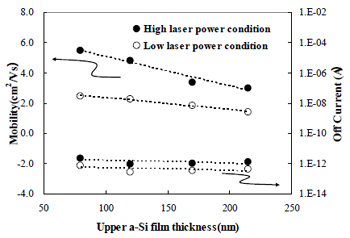

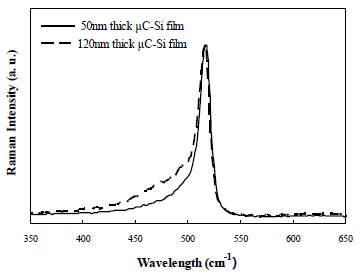

そのファンダメンタルズを評価するため、シングルレイヤーデバイスの特性を評価したところ、レーザーのエネルギー密度を上げるとモビリティが向上したものの、OFF電流が増加した。これは、μC-Si膜内に粒界の欠陥があるためと考えられる。この欠陥を低減するにはH2処理が有効なことが知られているため、SiNxゲート絶縁膜成膜後にH2プラズマ処理とアニール処理を行った。その結果、モビリティは向上したものの、OFF電流は依然として改善できなかった。これは、μC-Si膜中にあまりも欠陥が多いためと考えられる。 そこで、別のアプローチからエンハンスすることにトライするため、μC-Si膜の膜厚とOFF電流の関係を調べた。図2は膜厚50nmと120nmのラマンスペクトルで、どちらも520nmにピークが観察され結晶化していることが確認された。しかし、膜厚120nmでは480nm付近にセカンドピークが観察された。これは、一部アモルファス領域が残っていることを意味する。そこで、μC-Si膜の膜厚をふって特性を再評価したところ、図3のようにモビリティは膜厚に強く依存し、薄くなるほど増加した。一方、OFF電流は膜厚には依存せず、レーザーのエネルギー密度に強く依存することがわかった。これらの結果は、OFF電流がμC-Si膜の表面状態に影響されることを示唆する。一方、モビリティはボトム面、つまりゲート絶縁膜との界面によって支配される。すなわち、μC-Si膜の膜厚を薄くするとともに、レーザー強度を比較的低くすると、モビリティが向上しOFF電流が抑制できる。実際、膜厚を20~50nm、レーザーのエネルギー密度を低温Poly-Siプロセス並みに半減したところ、2cm2/V・secとハイモビリティを維持しながらOFF電流を1pAに抑制できた。 上記のように基本特性が評価できたため、次にダブルレイヤーTFTの特性を評価した。図4は上部a-Si膜の膜厚と特性の関係で、膜厚が厚いと抵抗増加にともないモビリティが低下する。その一方、OFF電流は膜厚に影響されずほぼ一定だった。これらのデータを元に膜厚、プロセス条件を最適化した結果、チャネル長3.8μm、チャネル幅40μmでモビリティ2.2cm2/Vs、OFF電流0.38pA、Vth3.9VとLCDの画素TFTとして十分な値が得られた。また、DCストレスによるVthシフトもa-Si TFTより小さく、信頼性の面でも大型&高精細&高速駆動TFT-LCDをドライブするポテンシャルが確認できた。 近紫外LEDでRGB蛍光体を励起して自発光LCDを

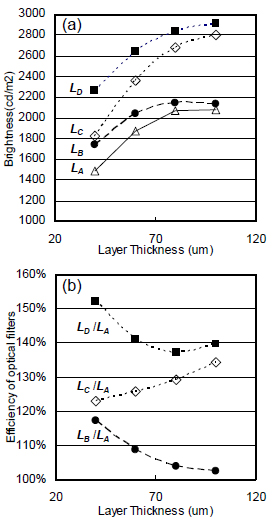

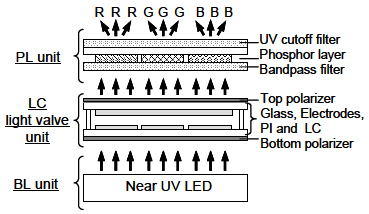

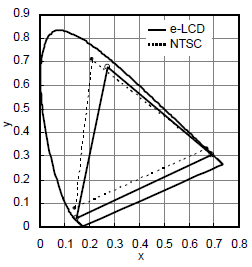

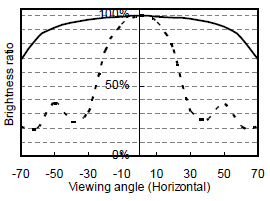

まだR&D段階に過ぎないものの、ここにきて注目度が高まっている自発光LCDでは鳥取大学、エプソンイメージングデバイス、ライツラインの研究グループがそのポテンシャルを報告した。 いうまでもなくコンベンショナルなLCDはCCFL(冷陰極管)または白色LEDバックライトとRGBマイクロカラーフィルター(CF)を組み合わせてカラー表示する。これに対し、自発光LCD(e-LCD)は近紫外LEDによってRGB蛍光体を励起して自発光表示する。 図5はモジュールの断面構造で、光源にはピーク波長405nmの近紫外LEDを使用。気になるUV劣化については、液晶材料をはじめすべてのエレメントマテリアルで問題ないことが確認されている。 図5のように、PL(フォトルミネッセンス)ユニットにはUVカットフィルター、RGB蛍光体層、バンドパスフィルターを設ける。UVカットフィルターは360~430nmレンジでは近紫外LEDのピーク波長付近のみを透過し、蛍光体に完全に吸収されていない他の波長範囲のUV光をカットする。また、コントラストを改善する機能もある。蛍光体は赤色にCaAlSiN3:Eu、緑色にSrGa2S4:Eu、青色にSr10(PO4)6Cl2:Euを使用。バインダや溶剤などを添加してペースト化し、スクリーン印刷法でパターニングした。 図6は蛍光体層(緑色蛍光体)の膜厚と効率の関係で、①蛍光体層のみ(LA)、②蛍光体層+UVカットフィルター(LB)、③蛍光体層+バンドパスフィルター(LC)、④蛍光体層+UVカットフィルター+バンドパスフィルター(LD)という四つを比較したところ、いずれも膜厚が厚くなると輝度が向上した。これは、近紫外光が蛍光体の表面に到達しやすいためと考えられる。一方、効率はPLユニットの構成によって異なる。まず、②の効率は総じて低く、蛍光体層の膜厚が増加するとにともなって低下しリファレンスである①に近くなる。蛍光体層によって吸収されなかった近紫外光はUVカットフィルターによって反射し、蛍光体の励起に再利用されるが、この際、蛍光体層が薄いと再利用率が向上して効率がアップするためである。 これに対し、③は逆で蛍光体層の膜厚が厚くなると効率が向上する。これは、蛍光体層内で発生する散乱光が下方へいくことによってバンドパスフィルターで反射され、膜厚増加にともなって散乱光の比率が増大するためである。一方、両フィルターを設けた④では①に比べ効率が140~150%となる。 図7は色再現性の比較で、NTSC比100%以上と高い色再現性が得られた。色度は赤がx=0.69、y=0.31、緑がx=0.27、y=0.68、青がx=0.15、y=0.04で、バルク蛍光体パウダーとほぼ同じである。これは、近紫外光がUVカットフィルターによって完全にカットされていることを意味する。 図8は緑色パネルにおける視野角と輝度の関係で、近紫外LEDを用いたTN-LCDは視野角依存性が高いのに対し、e-LCDは視野角依存性が小さく、70度方向でも正面比70%と高い輝度が維持できることがわかる。このため、視野角変化によるカラーシフトも小さくなる。

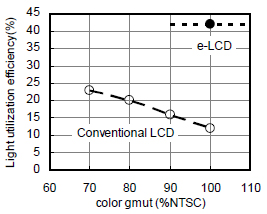

図9は色度と効率の関係で、白色LED(青色LED+黄色蛍光体)とRGB-CFを用いたコンベンショナルなLCDは色度を重視するとCFによって大部分がカットされるため効率が低下する。このため、色度と効率は基本的にトレードオフの関係になる。また、赤色蛍光体をさらに加えた白色LEDを用いると色度は改善されるが、それでも効率は同様に低下する。これに対し、e-LCDは色度と効率が相反せず、NTSC比100%以上という色再現性を維持しながら、44%というPL効率が得られる。ちなみに、これらバルク蛍光体の外部量子効率は65~70%(@405nm励起)である。つまり、e-LCDはコンベンショナルLCDに比べ2倍以上という高効率が得られる。この値は白色LEDからの熱損失を考慮していないもので、実際には効率の差はさらに大きくなると予測される。 MoTi/ITO画素電極でIPSパネルのコントラストを改善 周知のように、IPSモードTFT-LCDは競合するVAモードTFT-LCDに比べコントラストが低いという弱点がある。こうしたウィークポイントを解消するため、LG Displayは新たなピクセルデザインを発表した。画素電極にMoTi/ITOを用いるもので、コンベンショナルなITOパネルに比べコントラストが11.2%アップするという。

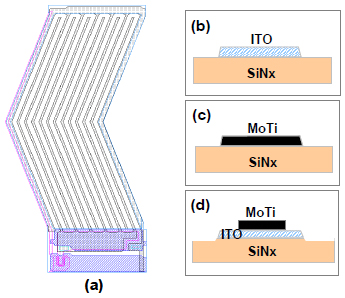

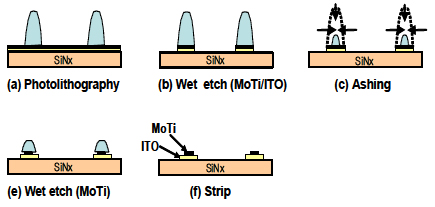

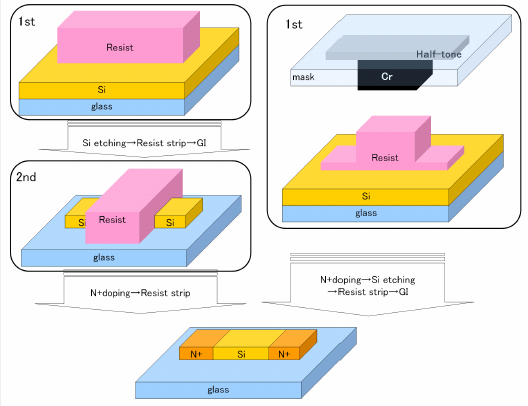

コンベンショナルなボトムゲート型a-Si TFTを4枚マスクプロセスで作製することを前提にITO、MoTi、MoTi/ITOの3種類を比較し、それぞれ図10のような構造でパターニングした。パターン幅はITOとMoTiが3μm、MoTi/ITOは2μm/3μmで、膜厚はすべて40nmである。図11のように、MoTi/ITO電極はITOとMoTiをスパッタリング成膜し、フォトレジストを塗布~露光~現像してウェットエッチングでパターニング。さらに、アッシングによってレジスト膜を減膜した後、MoTiをウェットエッチングすることによってシュクリンクさせた。 輝度、コントラストのシミュレーション結果によると、ITOパネルは輝度がもっとも高かったものの、MoTiパネルに比べコントラストが11.2%低下した。これに対し、MoTi/ITOパネルはITOパネルに比べコントラストが11.2%向上した。これは、バックライト光の漏れ光をMo-Tiがカットするためと考えられる。一方、バックライト光の透過率が低下することから輝度はITOパネルに比べ低下するが、その低下率は3.6%に過ぎなかった。 ハーフトーン露光を用いて低温Poly-Si TFTのトータルPEP数を7回に 製造プロセス技術では、セイコーエプソンがハーフトーン露光を用いて低温Poly-Si TFTのPEP数を削減したことを報告した。 デバイス構造はコンベンショナルなトップゲート型を採用。図12はプロセスフローの比較で、コンベンショナルプロセスではPoly-Si膜をフォトリソでパターニングした後、再度フォトリソでポジ型フォトレジストをパターニングしNドープしてNチャネル領域を形成する。つまり、2回のフォトリソが必要になる。これに対し、ニュープロセスではハーフトーン露光部に透過率40%の半透過膜を設けたハーフトーンマスクを使用し、図12のようにi線ステッパを用いてハーフトーン露光する。この結果、ハーフトーン露光部は少量の露光光が照射されるため、現像時に現像液によって減膜され、本パターン部とハーフトーン部にパターニングされる。この形状を利用してハーフトーン露光部に浸透させる形でNドープしてNチャネル領域を形成した後、Poly-Si膜をドライエッチングしてパターニングする。この結果、この工程におけるフォトリソ回数を2回から1回に削減できる。Nドープの浸透性を考え、レジスト膜厚は700nm、ハーフトーン露光部はプロセスマージンも考慮し現像後膜厚を200nmになるように設定した。その後のプロセスフローは同じで、計7回のPEPで低温Poly-Si TFTを作製した。

図13はチャネル幅10μm、チャネル長5μmデバイスのトランスファー特性で、コンベンショナルプロセスで作製したTFTと同等の特性が得られた。そこで、量産実績のある生産ラインで4.03型VGAパネルを作製。表示特性も従来プロセスで作製したパネルと同じだった。 ウェットプロセスで大面積有機ELを

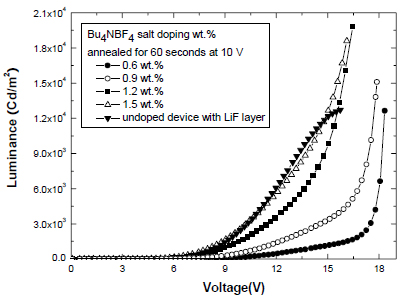

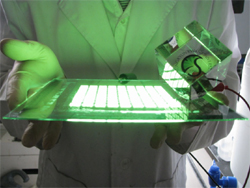

有機EL関連では、プリンティングプロセスの提案が多かった。まずは韓国のSungkyunkwan Universityで、スクリーン印刷で高分子発光層を形成するというチャレンジングな研究成果を報告した。 市販のITO膜付きガラス基板をウェット洗浄&O2プラズマ処理した後、PEDOT/PSSインクを膜厚40nmでスピンコートし120℃×10分焼成した。次がポリマー発光層形成工程で、クロロベンゼンで溶解させたポリマーペーストを400メッシュスクリーンマスクを用いてスクリーン印刷した。膜厚は40nmで、ペーストの粘度は2.4cpsである。 ポリマー材料はホストにPVK(ポリビニルカルバゾール)、ドーパントにFIrpic(青)、Ir(ppy)3(緑)、Ir(piq)2(赤)を使用。さらに、電子輸送材料としてOXD-7、メタルカソードとのキャリア注入障壁を低減するためにBu4NBF4有機塩を添加した。つまり、LiFに代表される電子バッファ層は不要である。Bu4NBF4添加後、10Vの電圧を印加しながら65℃×1分アニール処理した。図14はデバイスの特性比較で、Bu4NBF4を1.5wt%ドープすると、コンベンショナルなLiFデバイスと変わらない特性が得られた。 試作したのは100×100㎜デバイスと200×200㎜サイズで、どちらもポリマー絶縁層によって発光領域を10×10㎜サイズにセパレート。大面積でも高い輝度ユニフォミティが得られるようにした。写真2は発光の様子で、燐光による3波長の白色発光が確認できた。 ウェットプロセスで低分子有機ELを作製

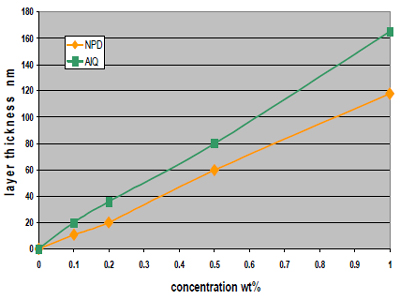

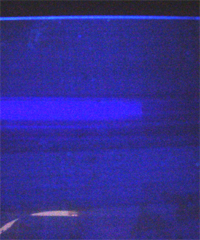

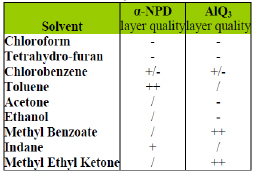

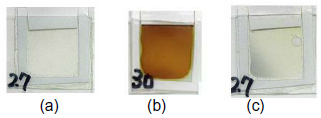

一方、英Swansea Universityはウェットプロセスを多用した低分子有機ELをについて報告した。 周知のように、コンベンショナルな積層型低分子有機ELの発光層膜厚は50~100nmである。これに対し、各種印刷法で発光層を形成するとウェット膜厚は10μm程度になってしまう。そこで、インクの固形成分比を0.5~1wt%に設定した。用いる溶媒だが、表1のようにワイヤーバーコート法ではNPDはトルエン、Alq3はMEKを溶剤に用いると良好な膜が得られる。また、膜厚は図15のように溶液濃度によってコントロールすることができる。 各レイヤーの塗布方法だが、ホール注入層は市販のPEDO/PSSインクを膜厚100nmでスロットダイコートした。この際の膜厚均一性は±2.5%だった。ホール輸送層はトルエンで溶解したNPDインクをグラビア印刷法またはスロットダイコート法で塗布した。この結果、写真3のように均一な膜が得られた。また、発光ドーパントであるルブレン、赤色燐光材料ともトルエンに溶解するため、NPDホストとともにトルエンに溶解させてグラビア印刷法またはスロットダイコート法で塗布して発光層を形成した。 試作したのは6×6インチのITO/PEDOT/NPD/Alq3/LiF/Al素子とITO/PEDOT/NPD/ルブレンドープNPD/Alq3/LiF/Al素子で、PEDOT、NPD、ルブレンドープNPDは上記のウェット法、Alq3、LiF、Alは真空蒸着法で成膜した。写真4は前者の発光写真で、ユニフォミティの高い緑色発光が得られた。また、後者でもルブレン由来のオレンジ発光が確認できた。さらに、EL特性も蒸着デバイスとほぼ同等の値が得られた。 量子ドットLEDは有機ELD並みに特性が向上 ここにきて新たなテクノロジーストリームとして浮上しているのが、量子ドット(QD)を用いた無機ELディスプレイ(QLED)。ナノサイズの化合物半導体粒子を用いた自発光ディスプレイで、白色LEDの蛍光体から照明デバイス、無機ELDまでさまざまな応用が期待されている。高輝度、高効率、高色純度、高信頼性といった多くの利点があり、トルエンなどの溶剤に独立分散しているため、ウェットプロセスで成膜することができる。 今回、Samsung Electronicsはその最新技術を報告した。試作パネルはITOアノード/PEDOT:PSSホール注入層(膜厚50nm)/TFBホール輸送層(20nm)/QD赤色発光層(30nm)/ゾルゲルTiO2電子輸送層(40nm)/Alカソード(150nm)と発光層以外は有機ELDと同じである。 QDはコア-シェル型のCdSe/CdS/ZnSを使用。PLのピーク波長は615nm、ELのピーク波長は618nmで、その半値幅はわずか35nmである。色度はx=0.66、y=0.34とNTSCを上回る値が得られた。

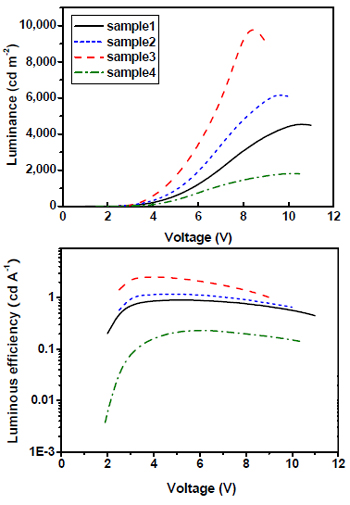

オリジナルテクノロジーはゾルゲルTiO2電子輸送材料で、スピンコートした後、100℃で低温焼成する。このため、すでに形成していある有機層への熱ダメージがほとんどない。また、コンベンショナルなAlq3素子に比べ電流密度は2倍に達する。これは、AlとAlq3のキャリア注入障壁が1.2eVであるのに対し0.4eVと小さく、さらにモビリティも1.7×10-4cm2/V・secとAlq3(1.0×10-5cm2/V・sec)より高いため。 これに対し、ホール側のTFBホール輸送層とQD発光層のキャリア注入障壁は1eV程度と大きく、効率・電圧特性を低下させる原因となっている。そこで、QD発光層をジアミノヘプタンなどの架橋剤によって架橋させることにした。その効果を評価するため、①スピンコート後に架橋させたサンプル、②スピンコート~架橋後に80℃で焼成したサンプル、③スピンコート~架橋後に180℃で焼成したサンプル、④スピンコートし180℃で焼成したサンプル、を作製した。この結果、図16のように架橋デバイスは特性が大幅に向上した。実際、イオン化ポテンシャルは初期の6.85eVから架橋後には0.6eVシフトした。つまり、ホール輸送層とのキャリア注入障壁が0.6eV低くなった。さらに、架橋後に焼成したデバイスは輝度、電流密度特性とも大幅にアップした。これは、QD膜に残留していた界面活性剤などの有機成分が熱処理によって除去され、QDとTFB間で良好な界面が形成されるためと考えられる。実際、TGAで分析したところ、180℃×30minアニールした膜は有機成分が20%減少した。 これらの技術を取り入れた試作パネルは発光開始電圧3.8V、輝度500cd/m2をマーク。Alq3電子輸送層パネルの発光開始電圧が10.5Vだったことを考えると、劇的に低電圧化したわけである。効率も輝度100cd/m2で2.41lm/W、1000cd/m2で1.85lm/Wが得られた。 さらに、最新成果として世界で初めてa-Si TFT駆動の4型パネルを作製することに成功。輝度均一性も5%以内と実用レベルの値が得られた。なお、このパネルの詳細については明らかにしていない。 新たなエレクトロクロミック材料を用いてセグメントパネルを試作 電子ペーパーでは、エレクロクロミックディスプレイ(ECD)の発表が目についた。エレクトロクロミック(EC)とは、材料の電気化学的な酸化還元反応によって色が可逆的に変わる現象を指す。すなわち、電圧を印加すると電極上で酸化還元反応が起こり、透明からシアンなどのカラーに発色する。電場による書き込み・消去が可能で、視野角依存性がなく、メモリー性があるといった特徴がある。

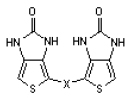

今回、クラレが発表したポリマー材料は図17のチオフェン誘導体で、シアン、マゼンダ、イエローの3色を開発。いずれも電解液に対する溶解性も高く、各種ウェットコート法で塗布・印刷することができる。また、+1.5~-1.5VでEC性を制御できる。例えばシアンは+1Vで発色し、-0.5Vで消色する。もちろん、印加電圧によって階調もコントロール可能で、すでに4階調までを確認済み。 同社はこのポリマー材料を用いてセグメント型モノカラー電子ペーパー(写真6)を作製することに成功。プロセスフローは前面ガラス基板、背面ガラス基板ともITO透明電極をストライプ状にパターニングし、一方の基板にフォトリソでリブを形成。最後にEC電解液をIJ法で充填した。 ロイコ染料を用いたECDの寿命を改善

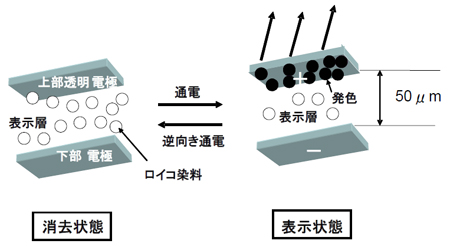

他方、船井電機と東海大学はロイコ染料を用いたパッシブ駆動ECD「Dynamic ECD」の最新研究成果を報告した。 Dynamic ECDは、電圧によって色が可逆的に変化するロイコ染料の特性を利用したECD。感熱紙などに用いられる電子供与性物質(ドナー)であるロイコ染料は通常無色だが、感熱方式の顕色剤など電子受容性材料(アクセプター)に接触して電子を供与すると発色する。 構造と動作メカニズムは図18の通りで、上部のITO透明電極と下部電極を対向させ、そのギャップにロイコ染料を含む電解液を充填するというシンプルな構造である。セルギャップは50μm程度と画素サイズに比べ十分小さくして画素毎の電界強度を確保。図18のように+に通電すると無色から発色し、-に通電すると無色透明になり消色となる。 ただし、これら通電を繰り返すと電解液が変色するという問題があった。これは、通電を重ねるうちにドナーとアクセプターのバランスが崩れるためと考えられる。そこで、新たに電子ドナーとしてHQ(ハイドロキノン)、電子アクセプターとしてDB(ジベンジル)を添加した。この結果、写真8のように100万サイクルの通電を繰り返しても電解液は変色しなくなった。また、用いる溶媒によっても寿命特性が変化し、極性が低いと変色が少ないことがわかった。 ところで、ロイコ染料電解液と電極の間には深い電気的非線形現象があり、この非線形現象を利用して画素マトリクスを個別・独立に駆動させることができる。写真9はA6サイズ85ppi解像度の16階調グレースケールパネルで、ドライブ速度4msec/ラインでパッシブ駆動させることに成功した。 ELA処理でZnOトランジスタの特性を劇的に改善 近年、注目を集めているZnO系酸化物TFTではKorea Maritime University(韓国)がELA法によってZnO-TFTの特性を高めることに成功した。 試作したのはボトムゲート/ボトムコンタクト型で、まずシリコン基板上にTiN膜を膜厚5nmでスパッタリング成膜しフォトリソでパターニングしてゲートを形成。次にSiO2膜を基板温度400℃でCVD成膜してゲート絶縁膜を形成した。続いて、Au/Ti膜を膜厚50nmで成膜した後、リフトオフ法によってパターニングしてソース/ドレインを形成した。チャネル長は10μm、チャネル幅は100μmである。最後に、ZnO膜を膜厚55nmでRFスパッタリング成膜した。ターゲットには純度4NのZnOターゲットを使用し、圧力5mTorr、RFパワー200W、Arガス流量65sccmで室温成膜した。その後、KrFエキシマレーザー(波長248nm)をエネルギー密度100mJ/cm2で照射した。 そのデバイス特性を調べたところ、ELA処理前はVthが21.6V、キャリアモビリティが0.004cm2/V・secだった。Vthが高いのは、ゲート絶縁膜の膜厚が300nmと厚いほか、ゲート絶縁膜~半導体層間の界面に欠陥が多く発生しているためと考えられる。

これに対し、ELA処理後は表2のように特性が向上した。また、レーザーのパルス幅を200nsecにするとVthが13.4V、モビリティが0.14cm2/V・secとさらに特性が改善された。これは、ゲート絶縁膜~半導体層間の界面における欠陥が減少したためと考えられる。さらに、ELA後に400℃でポストアニールすると、Vthが0.6Vに低下するとともに、モビリティが5.08cm2/V・secともっとも高い特性が得られた。 参考文献 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||