|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

2009年度E&S研究会セミナー「スクリーン印刷のフレキシブルエレクトロニクスへの応用(II)」(12月17日) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

12月17日、都内で日本印刷学会主催による2009年度E&S研究会セミナー「スクリーン印刷のフレキシブルエレクトロニクスへの応用(II)」が開かれた。テーマはタイトル通りフレキシブルデバイスへのスクリーン印刷の応用で、低温焼成可能なナノパーティクルペーストやRoll to Roll対応スクリーン印刷機などが紹介された。 トップバッターとして講演したエスピーソリューションの佐野康氏は、最新の成果としてプラスチックフィルム基板へのファインパターン印刷について報告した。

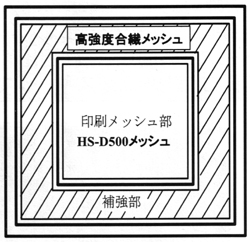

周知のように、プラスチックフィルムはガラスやセラミックスに比べ表面エネルギーが小さいため、印刷されたペーストがだれやすく、また印刷後の乾燥工程でもダレやハジキが発生しやすい。この結果、ガラス基板上のようなファインパターンは得られない。こうした問題を改善するため、表面処理を施したプラスチックフィルムを用いるのが一般的だが、この方法ではローコストというスクリーン印刷のアドバンジージが減殺される。 そこで、同氏は高粘度ペーストを用いることによって印刷後の形状保持性を改善した。いうまでもなく高粘度ペーストを用いるとスクリーンマスクの版離れ性が低下するため、スクリーンマスク~基板間の印刷ギャップ(クリアランス)を広くする必要がある。そこで、クリアランスを広くしても塑性変形しない無変形スクリーンメッシュ「HS-D500(アサダメッシュ製)」を使用することにした。HS-D500は従来の3倍の強度を誇るステンレスメッシュ(19μm径)を500メッシュで織ったもので、クリアランスを従来の2~3倍にしても変形しないという特徴がある。ただ、ファイン印刷用のコンビネーションスクリーンマスクでは非印刷エリアにもかなりの強度が求められる。そこで、図1のように印刷面にHS-D500、非印刷面に高強度スーパー繊維メッシュ「V-Screen(NBC製)」を使用。高粘度ペーストをワイドクリアランスで印刷してもスクリーンマスクが変形しないようにした。

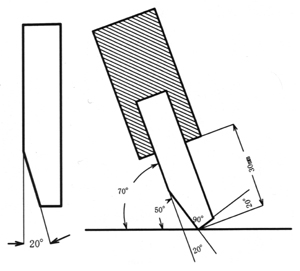

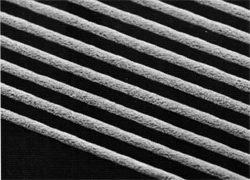

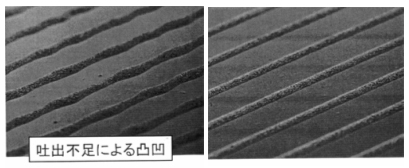

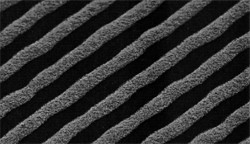

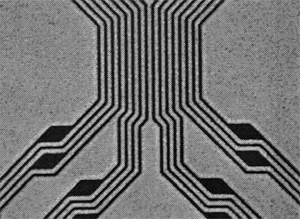

また、スキージにも工夫を施し、図2のように斜め研磨したスキージを使用。スキージの取り付け角度を従来の70度のままにしながら、実質的なアタック角度を45~50度に変更したもので、この結果、スクリーンメッシュへの高粘度ペーストの充填性を高めた。 写真1は表面処理レスのPETフィルム基板上へのAgペースト印刷例で、印刷~乾燥後もシャープなL&S=50μm/50μmパターンが得られた。写真2はスキージアタック角度の違いによる比較で、通常スキージで高粘度ペーストを印刷するとペーストの吐出不足からパターンに凹凸が発生したのに対し、斜め研磨スキージを使用すると凹凸がないことがわかる。また、写真3のようにL&S=20μm/20μmというファイン印刷にも成功。ガラス基板上と遜色ないファインパターン印刷が得られた。さらに、写真4のようにワイドラインとファインラインが混在するFPCパターンも印刷することに成功。このサンプルはソーダライムガラスを用いたものだが、フィルム基板を用いればFPCをスクリーン印刷することも可能なことを示唆した。

酸化されないナノCuを開発

大阪市立工業研究所の中許昌美氏は、フィルムデバイスの配線材料として有望視されるナノメタル粒子・ペーストを紹介した。同研究所はナノAg、ナノAg-Pd、ナノCu、ナノITOを金属錯体を原料とする熱分解法・アミン還元法で作製することに成功。すでにAg系とCuは大研化学工業、ITOは巴製作所と奥野製薬工業へ技術移転している。 筆者が注目したのは、やはりコストや耐イオンマイグレーション性でフレキシブルデバイス用配線材料の本命といわれるナノCu。最初に開発したのは平均粒径65nm程度の「Cu-NP05」。当初は合成後に酸化してしまったが、ナノCuの表面につける有機保護膜を最適化するとともに、合成をN2雰囲気で行うことにより酸化を防止。大気中で1か月保存しても酸化せず、ターピネオール溶媒中では良好な分散特性が得られた。表1は焼成膜の特性で、まず大気中で400℃焼成した後、N2+3%H2雰囲気で350~400℃焼成する。この際、表1のように配線材料として実用可能な低抵抗が得られた。

ただ、上記の温度ではプラスチックフィルム基板への適用が難しいため、次に平均粒径7.2nmのシングルナノCu粒子を合成した。こちらも大気中で保存しても酸化せず、良好な耐酸化特性が得られた。有機保護膜の分解開始温度は150℃程度からで、分解終了温度も約450℃と低い。表2は焼成膜の特性例で、焼成温度を350℃に低温化し、ポリイミドフィルムなら適用可能なレベルを実現した。気になる比抵抗は表2のようにバルク値の5~10倍と高く、またバラツキもあるため、今後、さらなる改善が必要としている。

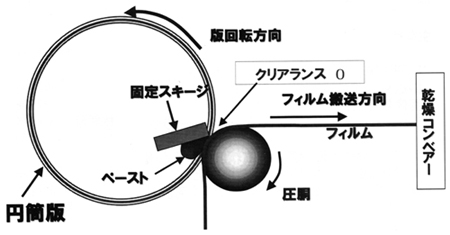

周知のように、すでにFPC向けとして一部Roll to Roll対応スクリーン印刷機は実用化されているが、こちらは通常の平版スクリーンマスクを用いるため、Roll to Roll搬送とはいっても実質的にはタクト送り搬送方式である。つまり、印刷時はフィルムの搬送を停止し、印刷後にフィルムを繰り出す。このため、画像処理アライメントが可能で高精度印刷が可能な反面、処理速度はいわゆるフルRoll to Roll方式に比べ低い。そこで登場したのがロータリースクリーン印刷機。 図3のように、表面がパターニングされた円筒スクリーンを回転させ、ロータリースクリーンユニット内部に固定したスキージによってペーストを転写印刷する仕組みで、この際、クリアランスはゼロとなる。連続送り方式のため印刷速度が速いのが特徴で、新たにリリースした610㎜幅対応機「LS-500NR」は処理速度20m/minと平版スクリーン印刷機に比べ10倍前後というハイスループットを実現。もちろん、いわゆるエンドレス印刷が可能で、FPC、RFID、太陽電池などに適用可能としている。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| REMARK 1)Stella通信はFPD&PCB関連ニュースの無償提供コーナーです(ステラ・コーポレーションがFPDやPCBそのものを製品化しているわけではありません)。 2)この記事はステラ・コーポレーション 電子メディア部が取材して記事化したものです。 |