|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

フィルムベース有機デバイス第1回シンポジウム |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7月24日、都内で開かれた電気学会電子材料技術委員会主催による「フィルムベース有機デバイス第1回シンポジウム」。タイトル通りテーマはプラスチックフィルム基板製有機デバイスの技術動向で、有機デバイスおよびフィルム製デバイスならではという課題が複数浮かび上がった。独断と偏見で4件の講演をダイジェストでピックアップする。 オールプリンティング法でチャネル長2〜3μmの有機TFTを リコーの川島氏は、オールプリンティングテクノロジーで作製した有機トランジスタについて紹介した1)。

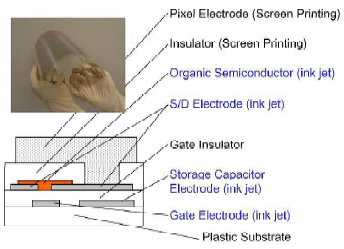

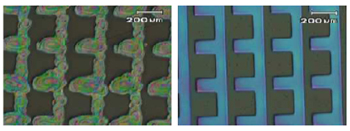

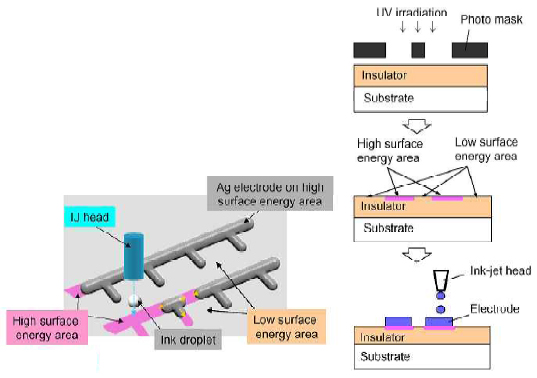

開発したのはコンベンショナルなボトムゲート・ボトムコンタクト構造で、図1ののようにゲート電極、ソース/ドレイン電極、高分子半導体層はインクジェットプリンティング(IJ)法、ゲート絶縁膜はスピンコート法、パッシベーション&スルーホールと画素電極はスクリーン印刷法でダイレクトパターニングした。 周知のように、IJ法で微細パターニングを行うには下地の表面処理が不可欠になる。同社も表面改質技術を用いてパターニング精度を高めた。具体的には、図2のようにゲート絶縁膜にフォトマスクを介してUV光を照射する。この結果、本来撥水性だったゲート絶縁膜表面が親水性へ変化する。このため、ナノパーティクルAgインクをIJ滴下すると、親水性部分にインクが濡れ広がり線状のラインとなって精度の高いダイレクトパターニングが可能になる。容易に想像できるようにゲート絶縁膜材料はイニシャルでは撥水性を示し、実用的なUV照射量によって親水性へ変化する必要があるため、ポリイミドの分子構造を独自にモデファイした。

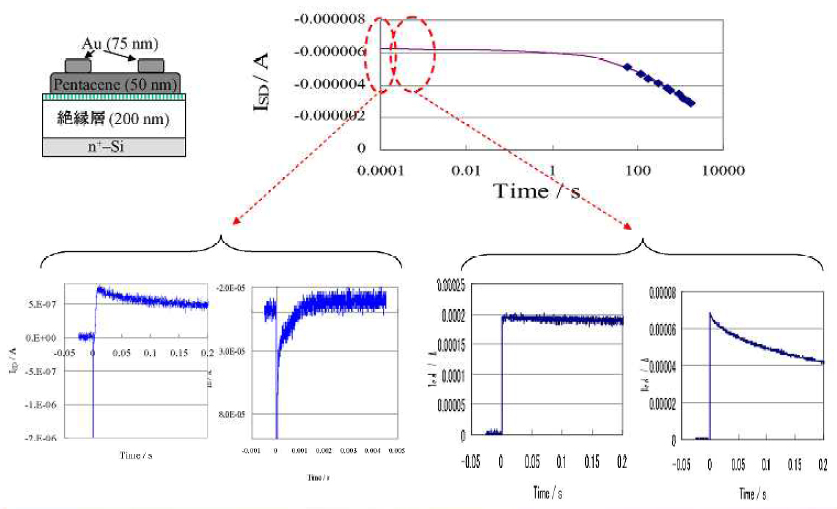

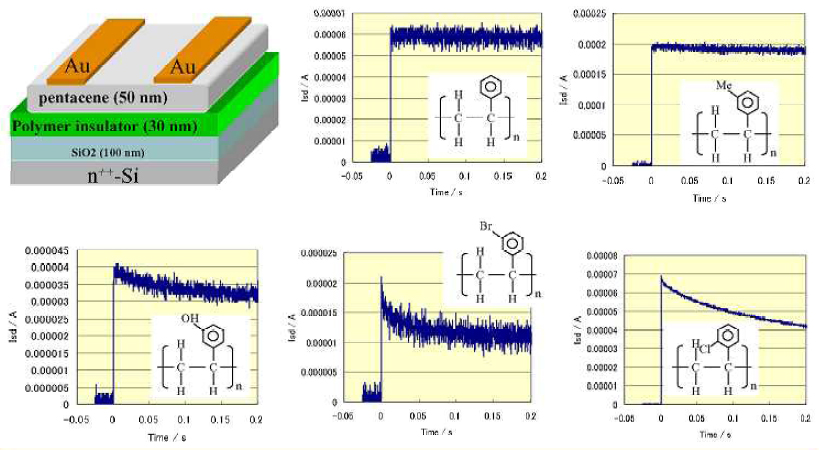

写真1は表面改質レスと表面改質ありのソース/ドレイン電極で、前者はナノAgインクがだれて広がっているのに対し、後者はシャープなライン形状が形成できているのがわかる。また、膜の表面平滑性も高く、コンベンショナルな真空成膜+フォトリソで形成した場合と遜色ないパターン形状・表面平滑性が得られた。同社はこの技術を用いて解像度160ppiの3.2型有機TFT(432×288ドット)を試作。チャネル長は5μmで、Ag電極の比抵抗も16μΩ・cmを実現。チャネル長も2〜3μmに微細化できるという。 このため、試作ステージではディスプレイなどに適用可能なプリンタブル有機TFTが作製できることを確認。今後の課題は量産性を残すのみとなっている。具体的には、①サブストレートの搬送方法、②サブストレートの洗浄方法、③プラスチックフィルム自体の欠陥、④プラスチックフィルム自体の伸縮、などをクリアする必要がある。これらはプラスチックフィルムをサブストレートとして用いる際の共通課題であり、コンベンショナルなガラス製デバイスにとって代わるには新たなソリューションが必要になるとしている。 有機トランジスタのVthシフト抑制には置換基レス材料が有効 有機トランジスタの開発に当たってこれまであまり議論されてこなかった重要事項を指摘したのが産業技術総合研究所の鎌田氏で、有機トランジスタを安定動作させるにはどのようなデバイス設計を行ったらいいかという指針を示した2)。 その代表が電気的安定性で、動作安定性を妨げるVth(しきい値電圧)シフトについて報告した。周知のように、ゲート電圧を印加し続けるとVthが変化するVthシフトはa-Si TFTや低温Poly-Si TFTでもみられる。ただし、その差は大きく、a-Si TFTはVthシフトが非常に大きいため電流駆動型の有機ELディスプレイには適さないといわれる。有機トランジスタでもVthシフトは観測されるが、デバイス設計を最適化すれば低温Poly-Si TFTに近いレベルにまで抑制できるという。 Vthシフトは、一定のゲート電圧を印加した際にドレイン電流がどれだけ変化するかによって決まる。図3のようなペンタセン半導体層と有機ゲート絶縁膜を用いた有機トランジスタでは1秒を越えるとドレイン電流が変動し、次第に電流値が低下する。ここでみられるドレイン電流の変動はロングターム(低速領域)の話である。これに対し、左図中の0.0001秒クラスという高速領域、また0.001秒クラスという中速領域での話は異なる。例えば、高速領域ではゲート絶縁膜材料Aでは即座に応答し一定のドレイン電流値を示すのに対し、Bでは応答性が遅く次第に電流値が増加するのがわかる。

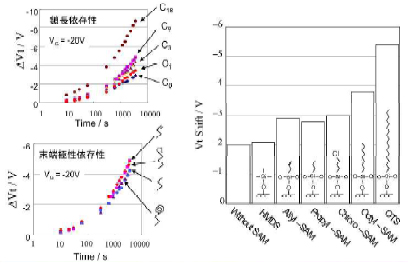

無機絶縁材料として一般的なSiO2に比べ、総じて有機絶縁材料は高速領域での応答性が低く、ゲート電圧印加にともないだらだらと電流値が上がる傾向がある。これは、とくにポリマー材料に顕著で、誘電損失が大きいため電圧印加に追従できないためと考えられる。この結果、μsecオーダーという高速応答性が要求されるデバイスには不向きといえる。 一方、ディスプレイの駆動などで用いられる中速領域における動作安定性は有機ゲート絶縁膜材料の分子構造に左右される。図4はポリスチレンをゲート絶縁膜に用いた際の動作安定性で、ポリスチレン自体は応答性も高くドレイン電流も安定している。これに対し、BrやClといった置換基をつけたポリスチレンを用いると応答性が低下しドレイン電流安定性も低いことがわかる。これは、置換基の表面ダイポールが大きいほどトラップする電荷量が大きくなり、ドレイン電流が低下しやすくなるためである。このため、置換基をつけたポリスチレンをゲート絶縁膜に用いるとVthシフトが大きくなる。

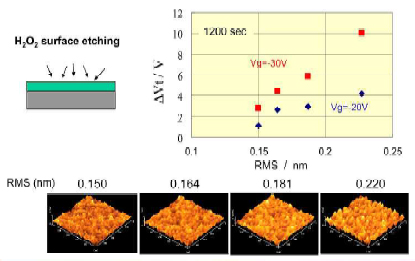

上記は低速領域でも同様のことがいえ、図5のようにSAMレスに比べSAMありのデバイスではVthシフトが大きくなる。また、Vthシフトと末端極性(図5の左下図)にはさほど相関がないが、左上図のようにVthシフトと鎖長には大きな依存性があり、鎖長が長いほどVthシフトが大きくなる。これは、駆動時間が経過するにしたがって置換基がゆらゆらと動きやすくなるためと考えられる。膜の表面粗さもVthシフトに大きな影響を及ぼす。図6はゲート絶縁膜の表面平滑性とVthシフトの関係で、表面平滑性が低いほどVthシフトが多くなる。

すなわち、高速領域、中速領域、低速領域のいずれかを重視するかによってゲート絶縁膜材料を選定することがVthシフトを抑制し信頼性の高いデバイスを実現するうえで重要となる。 モノマーを蒸着重合して有機膜の耐久性を改善

有機ELをはじめとする高分子薄膜成膜法として蒸着重合法を紹介したのが、この分野のオーソリティである東京農工大学 臼井教授3)。いうまでもなく、ポリマーは溶剤に溶解してウェットコートするのが一般的だが、有機デバイスではポリマーおよび溶剤の純度を高めるのが難しく実用化の障害となっている。また、各種レイヤーを積層するデバイスでは下層が溶剤によって溶解する危険があり、高分子薄膜をウェットコート法で積層するのはかなり難しい。こうした観点から、臼井教授は高分子薄膜を蒸着重合法で成膜する研究を行っている。 蒸着重合法は、①1種類のモノマーを蒸着し加熱した基板上で重合する方法、②2種類以上のモノマーを共蒸着し加熱した基板上で重合する方法、③モノマーを蒸着し電子線アシストによって重合を促進する方法、④あらかじめSAM(Self Assembled Monolayer)などの表面処理膜を基板上に成膜した後、モノマーを蒸着し表面処理膜との反応によって重合する方法、の四つが知られる。

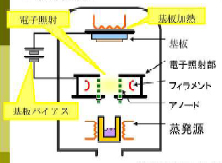

臼井教授がおもに研究しているのは③と④で、③では図7のように蒸着源〜基板間に電子照射ユニットを設けてラジカルを生成し、蒸発したモノマーの重合を促進する。写真2はカルバゾールアクリ レートを蒸着した際の表面状態で、通常の真空蒸着では蒸着直後もスモールグレインが発生し、125℃×1時間加熱するとスモールグレインがさらに多くなる。これは、いうまでもなくアモルファス状態が維持できないことを意味し、有機ELなどのデバイスの構造物として用いた場合、ライフを低

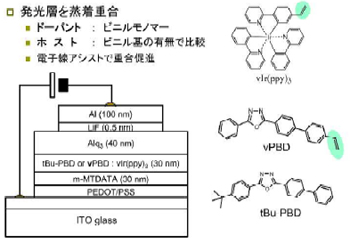

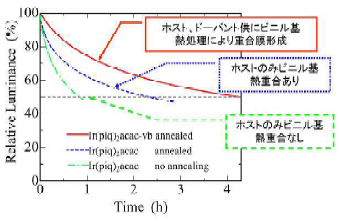

下させる。これに対し、蒸着重合した膜は蒸着直後はもちろんのこと、アニール処理後もスモールグレインが発生せず、アモルファス状態を維持できることがわかる。つまり、モノマーを真空蒸着する場合に比べ、重合化することで耐熱性をはじめとする耐久性が向上する。 図8はビニル基をつけたモノマーを用いた有機ELの構造で、発光ホストにtBu-PBDまたはvPBD、燐光ドーパントにvIr(ppy)3を用いて、電子線アシスト法で蒸着重合した。表1はデバイス特性の比較で、電子線アシスト重合することによって輝度、ライフタイムとも大幅に向上した。これは、モノマーを重合することによってホストとドーパントが強固に結合するためと考えられる。また、ホール輸送層としてDvTPD、燐光発光層としてDvTPD:Ir(piq)2acac-vbを連続で蒸着重合したところ、図9のようにホスト、ドーパントともビニル基をつけて熱処理したデバイスがもっともライフが高くなった。

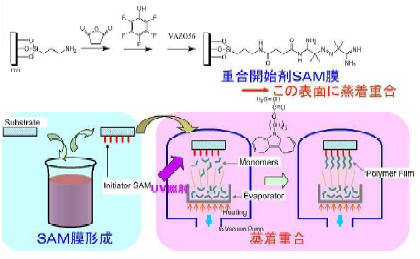

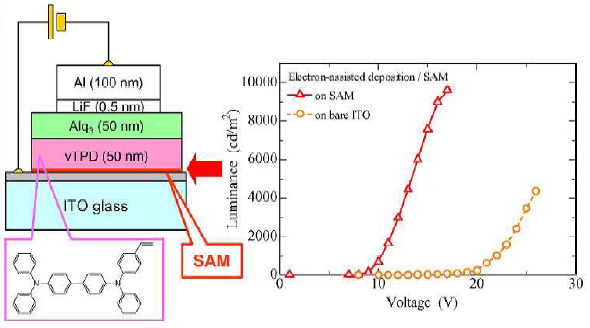

一方、④は図10のように基板上に重合開始剤としてSAM膜を形成した後、モノマーを蒸着し、基板上でSAMとの反応によって重合化する。この際、蒸着重合後にUV光を照射するとさらに重合が促進 される。 図11はこの方法を用いた有機ELの構造で、ITOアノード上にSAMを設けた後、ビニル基をつけたvTPDホール輸送材料を蒸着重合すると駆動電圧が大幅に低下するとともに、輝度が向上した。これは、SAMがダイポールモーメントを有しており、これによりITOアノードからホール輸送層へのホール注入が促進されたためと考えられる。また、SAMの存在によって無機酸化物であるITOと有機層がダイレクトコンタクトしないため、ライフ特性も向上すると推測される。なお、上記のようにSAM処理をすると駆動電圧は低下したが、発光効率はほとんど変化しなかった。これは、前記のようにホール注入特性が向上し、ホールと電子のキャリア バランスが崩れたためと考えられ、ホール注入特性向上効果を考慮したデバイス設計をすればキャリアバランスが崩れずに効率も向上すると予想される。 平坦化や積層化によってガスバリア性を改善 ガスバリア膜付きプラスチックフィルムというマテリアルでは、フィルム用成膜加工専業メーカーである尾池工業の矢沢氏がガスバリア技術について報告した4)。

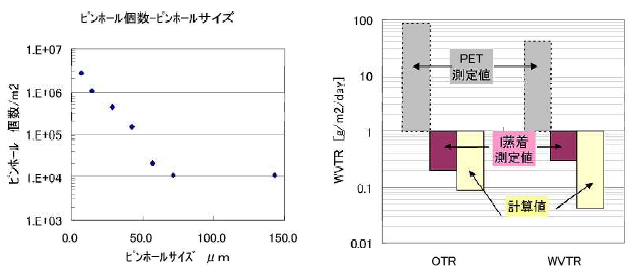

周知のように、プラスチックフィルム、そして上部に成膜されるガスバリア膜には大なり小なりピンホール欠陥が発生する。ピンホール欠陥の量を定量評価するため、Al蒸着フィルムをサンプルに用いて光学顕微鏡で透過画像が得られるサイズと数を集計して欠陥の面積比率を調べた。その結果が図12で、欠陥サイズの増大にともなって個数は低下した。また、右図のようにPETフィルム本来のガス透過性に比べAl蒸着バリア膜付きでは水蒸気、酸素とも透過性が低下したが、予測した計算値よりも透過性が高かった。これは、PETフィルム自体の表面平滑性が低いためと考え、ポリマーなどをウェットコートしてプライマー処理した後、バリア膜 を蒸着したところ、ガスバリア性は1桁以上改善された。これは、写真3のようにピンホール欠陥の面積比が減少したことを意味する。また、平坦化によって写真4のように膜構造も不均一でクラックが多いモルフォルジーから、均一なスモールグレインであるモルフォルジーに変化した。 しかし、有機デバイス向けとしてはさらにガス

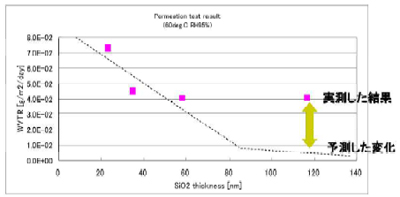

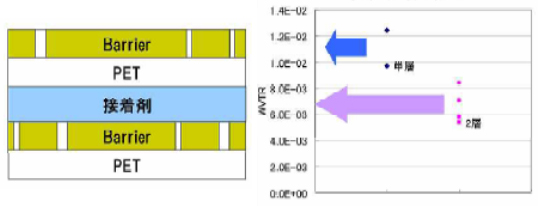

バリア性を高める必要があるため、まず比較的容易にガスバリア性が改善できる厚膜化にトライした。その結果、図13のようにSiO2ガスバリア膜の水蒸気透過性は膜厚60nmで飽和した。これは、ガスバリア膜の膜厚を厚くしてもバリア膜のピンホール欠陥はそのまま残ることを示唆している。そこで、やはりガスバリア膜を多層化することにした。図14のように、ガスバリア膜付きPETフィルムを接着材を介して貼り合わせて積層したところ、単層に比べガス透過性が1〜2桁低下した。さらに、無機ガスバリア膜の上下に有機層を挿入したところ、ガスバリア性がさらに改善された。これは、有機層によってフィルム自体およびガスバリア膜のピンホール欠陥がカバリングされるためと考えられる。

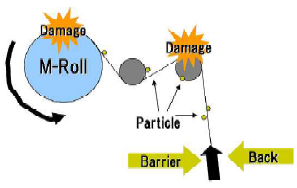

ところで、同氏はガスバリア付きフィルムの生産において意外に議論されていないウェブ搬送における課題も指摘。Roll to Roll対応のウェブプロセスでは図15のように各種搬送ロールを経由してフィルムを搬送するが、この際、パーティクルの付着に加え、ロールとフィルムの摩擦による傷の発生が懸念される。とくに平坦なフィルムは摩擦係数が高いため、ガスバリア膜にクラックなどが発生しガスバリア性が1〜2桁低下する。これは、従来の枚葉方式にはない新たな問題で、いまのところ抜本的なソリューションはないという。 参考文献

3)臼井:ドライプロセスを用いた高分子薄膜形成と界面制御、フィルムベース有機デバイス第1回シンポジウム資料(2009.7) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||