|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

第56回応用物理学会関係連合講演会 |

||||||||||||||||

3月30日から4月2日、筑波大学で開かれた「第56回応用物理学会関係連合講演会」。有機エレクトロニクス、酸化物エレクトロニクス、ナノカーボンという三つのジャンルからトピックスに思えた講演をピックアップする。 新たな燐光ホストで塗布型低分子有機ELを まずは有機EL関連から。全体的に新鮮味に欠ける印象が強かったが、NHK放送技術研究所と東京理科大学の研究グループは独自開発した塗布型燐光ホスト材料について報告した1)。

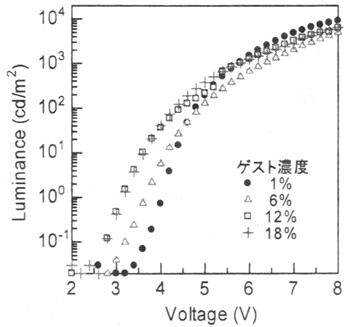

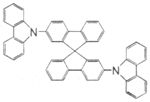

合成したのは、図1のスピロ骨格を有する4,4'-bis(N-calbazolyl)-9,9'-spirobifluorene(CFL)。コンベンショナルな燐光ホストであるCBPはTg(ガラス転移点)が低く結晶しやすいため、これらを解消するために新たに合成した。そのTgは151℃で、ホール輸送性も合わせ持つ。実際にCBP蒸着膜とCFL塗布膜を加熱して耐熱性を評価したところ、CBP膜は100~110℃になると結晶化した。いうまでもなく、これはデバイスに組み込んだ場合、素子特性、ライフとも低下することを意味する。これに対し、CFLは150℃強までなら結晶化しなかった。 そこで、CFLをホストに用いてITOアノード/PEDOT:PSSホール注入層/低分子燐光発光層/BCPホール阻止層/Alq3電子輸送層/LiFバッファ層/Alカソードという素子を作製し、その特性を評価した。なお、発光層はCFLに緑色燐光ドーパントであるIr(ppy)3を濃度1~18wt%でドープした。また、スピンコートに当たってIr(ppy)3ドープCFLをジクロロエタン、THF(テトラヒドロフラン)、クロロホルムそれぞれの有機溶媒で溶解し、特性を比較した。その結果、ドーパント濃度を高くすると駆動電圧が低下し、CFLホストからの発光も観察されなくなった。そして、ドープ濃度12wt%で10%強と最大の外部効率が得られた。一方、図2のようにドープ濃度18wt%ではホール過剰となり、キャリアバランスが崩れるため、外部量子効率が低下した。 溶媒別ではジクロロエタン溶液を用いた場合、外部量子効率10.4%、ピーク輝度1万cd/m2以上と良好な結果が得られた。これに対し、THF溶液を用いた場合、外部量子効率は10.4%と変わらなかったものの、ピーク輝度が減少した。さらに、クロロホルム溶液を用いた場合は外部量子効率が5.3%とほぼ半減した。そこで、それぞれの膜のモルファロジーを観察したところ、ジクロロエタン溶液を用いた膜は均一で結晶化がみられなかったのに対し、THF溶液やクロロホルム溶液を用いた場合は不均一な膜となり、一部結晶化サイトになりそうなホール状のものが観測された。ただ、こうした結果のメカニズムについてはまだ解明できておらず、塗布~乾燥というプロセス条件をオプティマイズすればジクロロエタン以外の溶媒を用いても良好な特性が得られる可能性がある。 ゾル・ゲル塗布膜でMoOxホール注入層を 一方、名古屋大学はここにきてホール注入材料として急浮上しているMoOxについて新たな研究成果を紹介した2)。What's NEWは、高分子有機EL向けとして使用するためゾル・ゲル法によってMoOx膜を形成した点にある。

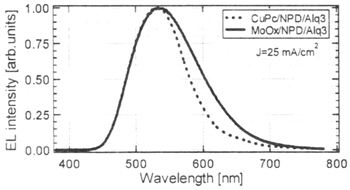

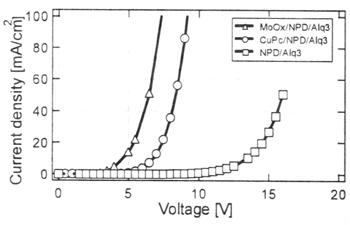

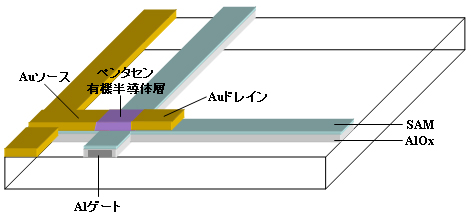

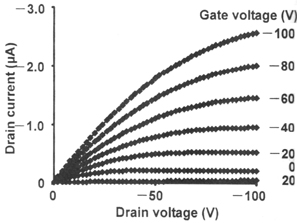

プリカーサ材料であるアルコキシドモリブデンをスピンコートした後、大気中で200℃または450℃アニールしMoOx膜にした。コンベンショナルな真空蒸着膜と表面状態を比較したところ、結晶化も観察されず良好な膜であることが確認できた。また、表面平滑性は450℃加熱でRa(Rouhness Average)=1nmと蒸着膜よりもフラットだった。次に比較したのがキャリア注入特性を左右するイオン化ポテンシャルで、蒸着膜は膜厚により5.6~5.8eVだった。これに対し、ゾル・ゲル膜は200℃加熱で5.3eV、450℃加熱で5.2eVと低下した。この原因についてはまだ解明できていないが、ITOアノード/ホール注入層/α-NPDホール輸送層/Alq3緑色発光層兼電子輸送層/Alカソードというサンプル素子では図3のようにコンベンショナルなCuPc(膜厚30nm)素子に比べ駆動電圧が低下した。また、図4のようにELスペクトルの半値幅はCuPc素子よりも広くなった。これは、550~700nmの波長領域ではCuPcには吸収があるのに対し、MoOxには吸収がないためである。さらに、蒸着素子とゾル・ゲル素子では外部量子効率にはほとんど差がなかった。 上記のように今回評価したのは低分子素子だが、ターゲットとする高分子素子でも良好なMoOxホール注入層がウェットプロセスで得られるメドがついたと結論づけた。 極薄ゲート絶縁膜で有機TFTの駆動電圧を低減 有機トランジスタ関連では、ゲート絶縁膜に自己組織化AlOx+SAM(Self Assembled Monolayers)を用いる報告が相次いだ。 まずは東京大学 染谷研究室で、このゲート絶縁膜を用いることにより駆動電圧を大幅に低下させることに成功した3)。試作したのはシリコン基板をサブストレートにしたボトムゲート・ボトムコンタクト型で、まずAl膜を膜厚20nmで真空蒸着した後、O2プラズマアッシングによってAl膜を酸化し表面だけをAlOxにする。投入パワーは300Wで、処理時間は30分である。続いて、濃度5mmol/Lのn-オクタデシルホスホン酸溶液に10時間浸漬し、SAM処理を行った。このAlOx+SAMがゲート絶縁膜になる。膜厚は合計4nm以下である。この後、ペンタセンとAuをマスクスルー蒸着して有機半導体層とソース/ドレインを形成した。

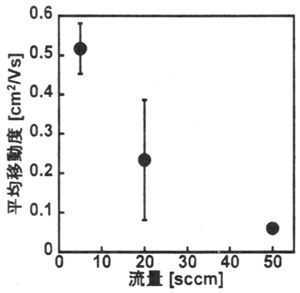

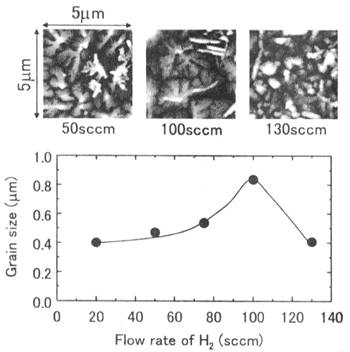

そのキャリアモビリティはO2プラズマアッシング時のO2流量が少ないほど増加し、O2流量5sccmで0.5cm2/V・secと高い値が得られた。また、駆動電圧もわずか2Vと有機トランジスタとしては極めて低かった。これは、ゲート絶縁膜の膜厚がきわめて薄いためである。同研究室ではこれまで低温硬化型ポリイミドをゲート絶縁膜に用いていたが、絶縁破壊を防止するため、膜厚を数百nmにする必要があり、その結果、駆動電圧は数十Vを要していた。これに対し、上記の極薄絶縁膜を用いることにより有機トランジスタにとって最大の問題とされる低電圧化が実現できたわけである。 ちなみに、一般的にゲート絶縁膜をSAM処理すると上部に成膜されるペンタセンはグレインサイズが増大し配向性も向上するが、今回のn-オクタジシルホスホン酸にはそうした効果はなく、ペンタセンのモルフォルジーには変化がないという。 一方、産業技術総合研究所(産総研)は上記の極薄ゲート絶縁膜を用いて塗布型有機トランジスタを作製した4)。p型およびn型の塗布型有機半導体材料を用いてCMOSインバーターを実現する狙いで、石英基板上にAl膜を真空成膜した後、上記の方法で自己整合型の極薄ゲート絶縁膜を作製。続いて、n型であるC60MC12、またはp型であるP3HT(ポリ-3-ヘキシルチオフェン)をスピンコートし、最後にAuを真空蒸着してソース/ドレインを形成した。n型のVthはわずか0.76Vに過ぎず、極薄ゲート絶縁膜を用いると駆動電圧が大幅に低下することを実証した。 水素輸送堆積法でペンタセンのグレインサイズを増大 代表的な有機半導体材料であるペンタセンの成膜方法でWhat's NEWを提供したのが兵庫県立大学。ペンタセンをH2雰囲気で蒸着するとグレインサイズが増大するため、水素輸送堆積法と名づけた新たなデポジション法を開発した5)。

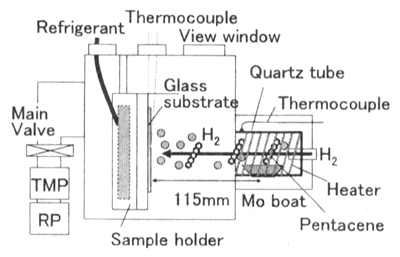

水素輸送堆積装置のイメージは図7のとおりで、石英チューブ内にMo製蒸着ボート、隣接チャンバに基板を設置し、気化させたペンタセン分子をH2ガスによってキャリーして基板に付着させる仕組み。大型基板に対応可能で、基板温度もコンベンショナルな抵抗加熱蒸着法に比べ抑制できるのが特徴だ。 まずヒーター温度を330℃に設定し基板温度を調べたところ70℃に抑制できることがわかった。一方、蒸着ボートの温度は成膜時間である250秒を過ぎても飽和せず300℃にとどまった。 次にH2流量とグレインサイズの関係を調べた。H2流量を2sccm、5sccm、50sccm、100sccm、130sccmと変化させたところ、100sccmまではH2流量が増えるにしたがってグレインサイズが増大し、100sccmでは0.9μmというラージグレインが得られた。一方、130sccmではグレインサイズが0.4μm程度と急激に小さくなった。これらの結果はH2流量の増加にともないH2分圧が増大しペンタセン分子の成長が促進された一方、H2流量を高めすぎると分子自体の運動エネルギー増加によってグレイン成長が阻害されるためと考えられる。 ELAでZnO系TFTの特性を改善し、プラスチック基板にも対応可能に ここにきて注目度が増している酸化物半導体では、次世代モバイル用表示材料技術研究組合(TRADIM)、東京工業大学、NEC液晶テクノロジーがエキシマレーザーアニール(ELA)によるZnO-TFTとアモルファスIGZO-TFTの特性改善技術を報告した6),7)。周知のように、これらZnO系TFTは酸化物半導体層を成膜後にポストアニールすると特性が向上するが、プラスチックフィルムをサブストレートに用いるフレキシブルデバイスではアニール温度に制約があるため、低温Poly-Si TFT-LCDで用いられているELA法で活性層を選択的に加熱することにした。

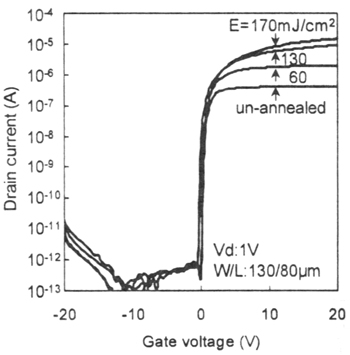

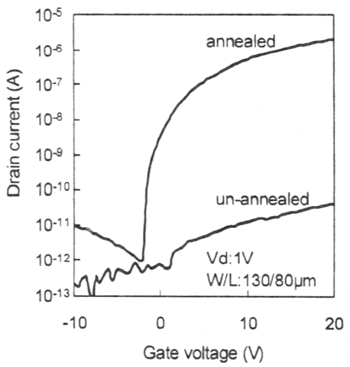

まず前者だが、RFスパッタリング法で室温成膜したZnO膜(膜厚20nm)にXeClレーザー(波長308nm)を照射した。パルス幅は25nsecである。ZnOの光吸収係数はプラスチックフィルム基板の3倍と大きく、XeClレーザーの侵入深さも60nm程度とZnO膜厚に比べ十分深く、効率的な局所レーザー加熱ができる。ELA後のZnO膜をXRD分析したところ、レーザー照射エネルギー密度を高めるにしたがってアモルファス状態から多結晶状態へ変化し、エネルギー密度300mJ/cm2では100%多結晶化した。また、エネルギー密度増加にともなってグレインサイズも増大し、300mJ/cm2では20nm以上となった。 上記の結果を受け、プラスチックフィルム基板上にSiO2バッファ層、ITOゲート電極、SiO2ゲート絶縁膜、ZnO活性層、ITOソース/ドレインを室温でスパッタ成膜しボトムゲート型TFTを作製した。図9はZnO-TFTの伝達特性で、ELA処理によってON電流が大幅に増加し12cm2/V・secと高いキャリアモビリティが得られた。これは、850℃でポストアニールしたデバイスの2倍に当たる。また、ON電流の増大にともなってON/OFF電流レシオも向上した。 他方、後者でもアモルファスIGZO(a-InGaZnO4)にXeClレーザーをパルス幅25nsecで照射して特性改善を試みた。IGZOの光吸収係数はZnOとほぼ同じで、こちらも効率的な局所加熱が可能である。ZnOと異なる注意点はアモルファス構造を維持することで、レーザー照射エネルギー密度300mJ/cm2まではアモルファス構造を維持。500mJ/cm2になると多結晶化した。いうまでもなくa-IGZOはアモルファス構造だからこそ高いキャリアモビリティ・安定性を発揮する。エネルギー密度をふって前記構造のトランジスタ特性を評価したところ、エネルギー密度を高めるとOFF電流が増大し、結果的にON/OFF電流レシオが低下した。このため、最適エネルギー密度を170mJ/cm2に設定。この際のキャリアモビリティは15cm2/V・secと高い値が得られた。上記の多結晶ZnOとは特性向上メカニズムは決定的に異なるが、アモルファス状態が維持できるレベルでELA処理をすればプラスチックデバイスでも良好なTFTが実現できると結論づけた。 ZnOをTFTの画素電極にも

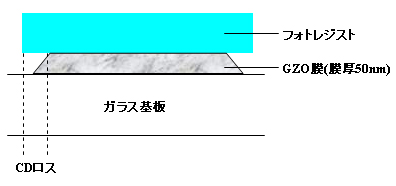

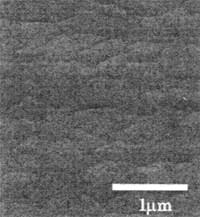

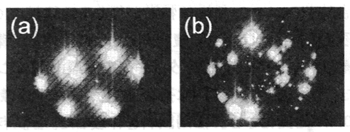

一方、GaをドープしたZnO(通称GZO)では高知工科大学、三菱ガス化学、ZnOラボ、ジオマテック、カシオ計算機の研究グループがGZO透明導電膜の微細パターニング技術を報告した8)。研究グループはこれまでTFT-LCDの対向電極向けとしてGZO膜を成膜し、高知カシオの320×400㎜マザーガラス対応量産ラインで3型QVGA TFT-LCDを試作。60℃、90%RH環境で1000時間の連続駆動に成功するなど、GZO透明導電膜が耐久面でも問題ないことを実証してきた。今回の発表はTFT基板側の画素電極にもGZOを適用しようという狙いだ。 周知のようにGZOを含めZnO系は両性酸化物であるため、酸にもアルカリにも容易に腐食する。実際、コンベンショナルなITOのパターニングで用いられる各種薬液に浸漬したところ減膜が大きく、使用できないことがわかった。そこで、新たな薬液を探索した。その結果、開発中のTMAH系アルカリ現像液(pH11~13)、そして三菱ガス化学の既存剥離液(pH11)では6分の浸漬でもほとんど減膜がみられなかった。また、弱酸の有機酸塩系エッチャントも開発。エッチング工程におけるCDロス(サイドエッチング長)を従来エッチャントの数μmから0.5μmに低減。この結果、L&S=4μm/4μmという微細パターニングを実現。高精細TFT-LCDにも適用できることを示した。 触媒膜厚によってMWNTとグラフェンを選択成長 私見だが、今回もっとも画期的と感じたのはカーボンナノチューブ(CNT)とグラフェンを同時に選択成長させるという報告だった9)。発表したのは富士通研究所で、オールナノカーボンによる高性能LSIに現実味が出てきたことを印象づけた。 周知のように、CNTとグラフェンはこれまでそれぞれ異なる成長方法で作製されてきたが、今回、同社は同一基板上に選択的にダイレクト成長させることに成功した。しかも、そのメソッドはきわめてシンプルで、触媒膜厚を変えるだけ。具体的には、スパッタリング成膜したFeを触媒に使用。C2H2とArの混合ガス(比率1:9)をパージしてホットフィラメントCVD法でナノカーボンを基板上にダイレクト成膜した。基板温度は620℃である。

この際、触媒膜厚を0~200nmと変化させたところ、膜厚10nm以下までは垂直配向した径5~10nmのマルチウォールカーボンナノチューブ(MWNT)が得られた。一方、触媒膜厚を10nm以上にするとMWNTが配向せず、寝た状態になった。さらに膜厚を厚くするとMWNTが減少し、膜厚100nm以上ではMWNTが観察されず、多層グラフェンが成長した。多層グラフェンの厚みは触媒膜厚に反比例し、触媒膜厚100nmでは13nm、触媒膜厚200nmでは6nmだった。こうした選択成長メカニズムは触媒の表面形状に由来する。つまり、触媒膜厚が薄いと触媒微粒子がそのまま存在する形となり、触媒粒径にしたがってMWNTが成長する。一方、触媒膜厚を厚くすると触媒粒子が次第にフィルム状になり膜自体もフラット化する。このため、平面構造の多層グラフェンが成長するようになる。 この技術は前記のようにオールナノカーボンLSIに有効で、例えばCNTを活性層や縦方向の電極に、グラフェンを横方向の電極に使用することも可能になる。もちろん、基板上にダイレクト成長させるため、ピュリティの問題もなく、高性能なLSIの実現が期待できるといえる。 グラフェンを有機FETと有機太陽薄膜電池の透明電極に 古くて新しいナノカーボンといわれるグラフェン。厚さ1nm程度の平面構造を持ち、シリコンを上回る高移動度、ITOに近い高透過率という特徴から半導体層や透明電極への応用が見込まれている。そうしたグラフェンの応用可能性を示したのが埼玉大学と東京大学の研究グループ10),11)。

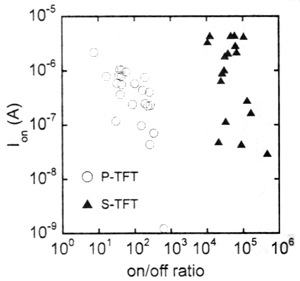

グラフェンの作製方法だが、まず天然黒鉛を濃硫酸中で過マンガン酸カリウムにより酸化して酸化グラフェン粉末を作製する。これを純水に分散させて水溶液にした後、基板にウェットコートし酸化グラフェン膜を成膜する。そして、ヒドラジン蒸気に曝して80℃×30時間熱処理、さらに真空中で200℃×12h熱処理することで還元しグラフェン膜にする。膜の特性だが、膜厚10nmで導電率は1000S/cm、可視光透過率は65%だった。板状グレインのサイズは2~3μm、厚さは約1nmで、ほぼ単層グラフェンと考えられる。 上記の方法で作製したグラフェンをソース/ドレイン電極に用いて有機トランジスタを作製した。具体的には、SiO2熱酸化膜付きシリコン基板にPMMAフォトレジストを塗布~露光~現像した後、酸化グラフェン水溶液をスピンコートしヒドラジン還元と真空還元を行ってグラフェン電極を作製。フォトレジストを除去した後、P3HTをドロップキャストして有機半導体層を形成した。グラフェン電極のシート抵抗値は3000Ω/□で、トランジスタのキャリアモビリティは4.7×10-3cm2/V・secだった。一見この値は高いように思えないが、同じデバイス構造・作製プロセスでソース/ドレインに蒸着Au電極を用いたデバイスよりも高かった。なお、ON/OFF電流レシオは14、Vthは40Vだった。 研究グループはITOに代わりグラフェン透明電極を用いた有機薄膜太陽電池も作製。デバイス構造はグラフェンアノード/P3HT:PCBMバルクヘテロ活性層/Alカソードという標準的な塗布型高分子素子で、変換効率は0.25%だった。これはコンベンショナルなITOアノードを用いた素子に比べ低く、グラフェン電極の抵抗値が高いためだという。もちろん、グラフェン膜の作製方法を最適化すれば抵抗も低減すると考えられ、総じてデバイス特性は低かったものの、グラフェンのデバイスへの応用可能性を広げた報告に映った。 金属性SWNTを分離しCNTトランジスタのON/OFFレシオを向上 ここにきてフレキシブルデバイス向けとして注目度が高まってきたCNTトランジスタでは、産総研が金属性SWNT(シングルウォールカーボンナノチューブ)を分離しほぼ半導体性SWNTのみを活性層に用いたデバイスを作製し、その特性を評価した12)。

金属性SWNTの分離方法はきわめてシンプルで、市販のバルクSWNTをアガロースゲルによってゲル化し遠心分離すると、アガロースゲルが押しつぶされ、ゲル中の溶液成分が搾り出される。この結果、金属性SWNTを含む溶液と半導体性SWNTを含むゲル固形分に分離する仕組み。分離メカニズムについては、半導体型SWNTが選択的にアガロースゲルに吸着するためと考えられる。 上記の方法で分離したSWNTを用いてCNTトランジスタを作製した。具体的には、熱酸化SiO2膜付きシリコン基板をアミノ基で終端したSAM処理した後、NMP(N-メチル-2-ピロリドン)で希釈・溶解したSWNT溶液を滴下して半導体層を形成。最後に、Cr/Auを真空蒸着しソース/ドレインを形成した。つまりトップコンタクト型で、チャネル長は10μm、チャネル幅は200μmである。ちなみに、SAM処理は滴下したCNT膜を均一化するためで、SAM処理レスだとCNTが凝集する。 その特性だが、キャリアモビリティは0.9cm2/V・secだった。これに対し、リファレンスとして作製した分離レスデバイスのモビリティは0.4cm2/V・secだった。一方、ON/OFF電流レシオは図13のように104以上と分離レスデバイスに比べ100~100倍になった。いうまでもなく、これは金属性SWNTを分離することによってOFF電流が大幅に減少したため。また、サンプル基板上に18~20個のアレイを設け、それぞれのON/OFFレシオを調べたところ、分離レスデバイスでは104以上のアレイが13%だったのに対し、分離デバイスでは100%だった。つまり、アレイ化してもON/OFF電流レシオ均一性が高いことが確認できた。 カーボンナノツイストエミッタにも起毛処理が有効 ナノカーボンエミッタ関連では豊橋技術科学大学、双葉電子工業、東海カーボン、東邦ガスの研究グループからも興味深い報告13)があった。螺旋状のナノカーボンファイバーであるカーボンナノツイストを新たなメソッドで起毛処理してエミッション特性を改善したもので、中空構造のCNTだけでなく、螺旋状ナノカーボンエミッタにも起毛処理が有効なことを示した。 発表内容に入る前に、螺旋状のナノカーボンにはカーボンナノツイストのほか、カーボンナノコイル(CNC)がある。その違いは内径があるかないかで、前者には内径がなくカーボンナノツイストと命名されている。これら螺旋状のナノカーボンは蛇腹から電子を放出すると理解されており、エミッションするエミッションサイト数がCNTに比べ多く、結果的にエミッション均一性が高いのがメリットとされてきた。実際、CNCエミッタでは蛇腹からエミッションすると報告されている。このため、SWNTをはじめほとんどのCNTエミッタでは不可欠な起毛・配向処理は不要なはずである。しかし、カーボンナノツイストはCNCに比べ蛇腹が丸まっているため、蛇腹からエミッションするのではなく、起毛処理した鋭利な先端からエミッションするのが支配的だという。従来の通説を180度覆した説で、それならCNTに比べ大きなメリットはないのではというのが筆者の正直な感想だった。

以上の私見はさておき、今回の報告ではカーボンナノツイストエミッタのエミッション特性を高めるため、電極間に交流電圧を印加しバリア放電を発生させるフィラメント放電処理を施すことにした。まずバインダと溶剤を加えたカーボンナノツイストペーストをカソード基板上にスクリーン印刷し、大気中で120℃×2h、さらに400℃×1h焼成してエミッタ膜にした。この後、放電電力250Wでフィラメント放電処理した。He、Ar、N2という3種類の放電ガスを試したところ、N2ガスを用いるともっとも起毛処理効果が高いことがわかった。ちなみに、大気中で放電処理したところ、酸素アッシングによってナノカーボンツイストエミッタは消失した。 次にN2ガス流量と処理時間を調べた。前者については2L/minで良好な結果が得られた。他方、後者についてはN2ガスでも30秒以上処理するとアッシングがみられ、15秒でアッシングのない起毛処理が得られた。興味深かったのはフィラメント放電処理によってエミッタが移動し再配置する点である。移動距離はガス流量に依存し、ガス流量を高めると数百μmも移動した。エミッション分布をみると、ひとつのエミッションサイトの面積は変化せず、移動によるものか、実際にエミッションする輝点はやや小さくなった。こうしたエミッタの移動は比較的均一で、凝集しやすいというナノカーボンの弱点を補うことになり、起毛によるエミッションサイトの増加と合わせエミッション均一性が大幅に向上。しきい値電界も大幅に低下し、エミッション電流1μAに必要な電圧も820Vから500Vに低下した。 参考文献 |

||||||||||||||||