|

STELLA捠怣偼噴僗僥儔丒僐乕億儗乕僔儑儞偑塣塩偟偰偄傑偡丅 |

P&I僔儞億僕僂儉乽僾儕儞僞僽儖僄儗僋僩儘僯僋僗乿(10寧6擔) |

||||||||||||||||||||||||

丂10寧6擔丄擔杮報嶞夛娰偱乽08擭搙P&I僔儞億僕僂儉-僾儕儞僞僽儖僄儗僋僩儘僯僋僗-乿偑奐偐傟偨丅儊僀儞僥乕儅偼僄儗僋僩儘僯僋僗僨僶僀僗傪僾儕儞僥傿儞僌僥僋僲儘僕乕偱惢憿偡傞嵺偺尰忬偲壽戣偱丄墯斉僆僼僙僢僩報嶞傗僗僋儕乕儞報嶞側偳懡嵤側僾儕儞僥傿儞僌僥僋僲儘僕乕偑徯夘偝傟偨丅

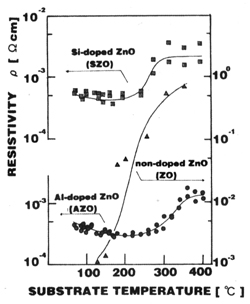

丂島墘僾儘僌儔儉偼僞僀僩儖捠傝丄僾儕儞僞僽儖僄儗僋僩儘僯僋僗偵娭偡傞島墘偑傎偲傫偳偩偭偨偑丄桞堦栄怓偑堘偭偨偺偑億僗僩ITO偵娭偡傞嬥戲岺嬈戝妛 媨揷弐峅巵偺島墘丅埨壙偱斾妑揑杽憼検傕朙晉側ZnO宯傪億僗僩ITO偲偟偰梡偄傞僾儘億乕僓儖偱丄ZnO偵Al傪揧壛偟偨AZO偵偮偄偰徯夘偟偨丅 丂偄傑偝傜愢柧偡傞傑偱傕側偄偑丄ITO偼21悽婭偵擖偭偰壙奿偑媫摣丅偝傜偵丄壙奿傕搳婡帒嬥偺棳擖偐傜棎崅壓偟丄彨棃偺屚妷偑寽擮偝傟傞偲偄偭偨栤戣偵捈柺偟偰偄傞丅悽奅偺杽憼検偐傜峫偊傞偲10擭屻偵偼屚妷偡傞壜擻惈偑偁傞丅偦偙偱丄ZnO宯傪昅摢偵億僗僩ITO偺採埬偑妶敪壔偟偰偄傞丅

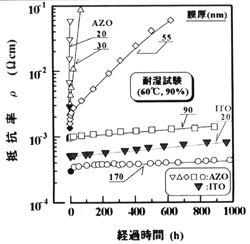

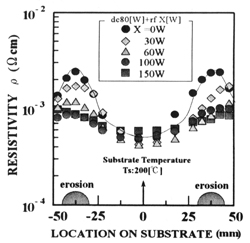

丂嬶懱揑偵偼丄嘆婎斅柺撪偵偍偗傞掞峈棪暘晍丄嘇懴幖惈丄偺2揰偱偁傞丅嘆偵偮偄偰偼丄堦斒揑偵僞乕僎僢僩偺僄儘乕僕儑儞椞堟偵懳岦偡傞僄儕傾偺掞峈偑忋徃偡傞丅偙傟偼丄僄儘乕僕儑儞偐傜崅僄僱儖僊乕偺巁慺偑懳岦億僀儞僩偵徴撍偟O2儕僢僠偵側傞偨傔偱偁傝丄巁慺偺妶惈搙傪梷惂偡傞偨傔崅廃攇廳忯僗僷僢僞朄傪揔梡偡傞偙偲偵偟偨丅13.56MHz偺崅廃攇傪報壛偡傞偲偲傕偵丄Ar偵僈僗壛偊H2僈僗傪僠儍儞僶撪偵僪乕僾偡傞巇慻傒偱丄偙偺寢壥丄婎斅壏搙200亷偲偄偆掅壏惉枌偱傕恾3偺傛偆偵掞峈棪暘晍傪夵慞偡傞偙偲偑偱偒偨丅偙偺嵺偺斾掞峈偼7亊10-4兌m偱偁傞丅 丂堦曽丄嘇偵娭偟偰偼偲偔偵枌岤50nm埲壓偲偄偆敄枌偱栤戣偲側傞丅恾4偼60亷丄90亾RH偱懴幖帋尡傪峴偭偨嵺偺掞峈棪曄摦偱丄ITO偼傎傏掞峈棪偑曄壔偟側偄偺偵懳偟丄AZO偼枌岤偵戝偒偔埶懚偟丄敄枌偵側傞傎偳掞峈棪偑忋徃偡傞丅幚嵺丄偙偆偟偨懴幖娐嫬壓偱偼枌偺僉儍儕傾枾搙丄儂乕儖堏摦搙偲傕掅壓偡傞丅偙傟偼丄O2側偳偑棻奅偵媧拝偡傞偨傔偲峫偊傜傟傞丅偦偙偱丄戞3偺晄弮暔偲偟偰V(僶僫僕僂儉)傪僪乕僾偡傞偙偲偵偟偨偨丅偙偺寢壥丄枌岤50nm偱傕忋婰偺娐嫬壓偱1000帪娫屻傕掞峈棪偑傎偲傫偳忋徃偣偢丄枌岤20nm偱傕掞峈棪偺忋徃偑梷惂偝傟偨丅傕偪傠傫丄婎杮揑側掞峈棪偲摟夁惈偼V僪乕僾儗僗AZO偲傎傏摨摍偱偁傞丅偙偺偨傔丄LCD検嶻僾儘僙僗傊揔梡偡傞娐嫬偼傎傏惍偭偨偲偟偰偄傞丅 僼儖僾儕儞僞僽儖桳婡TFT偱揹巕儁乕僷乕傪僪儔僀僽

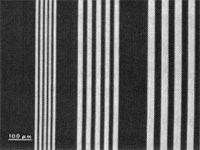

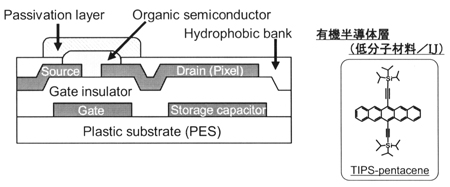

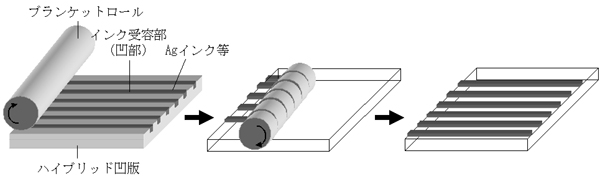

丂杮戣偺僾儕儞僞僽儖僄儗僋僩儘僯僋僗僨僶僀僗偵娭偟偰偼丄撌斉報嶞偺戝媣曐摟巵偑僾儕儞僞僽儖桳婡TFT傪梡偄偨E-Ink曽幃揹巕儁乕僷乕偵偮偄偰曬崘偟偨丅摨條偺曬崘偼偙傟傑偱墳梡暔棟妛夛傗SID側偳偺妛夛偱懡悢曬崘偝傟偰偄傞偨傔丄尰帪揰偱嵟怴尋媶惉壥偱偁傞乽IDW'07乿偵偍偗傞曬崘傪僟僀僕僃僗僩偡傞丅 丂忋婰偺惉壥偼僜僯乕偲偺嫟摨奐敪偵傛傞傕偺偱丄寢榑偐傜偄偆偲僾儕儞僞僽儖桳婡TFT偱10.5宆VGA揹巕儁乕僷乕傪僪儔僀僽偡傞偙偲偵惉岟偟偨丅桳婡TFT偺峔憿偼恾5偺捠傝偱丄僼儗僉僔僽儖壔傪恾傞偨傔婎斅偵偼PES(億儕僄乕僥儖僗儖儂儞)僼傿儖儉傪巊梡丅僎乕僩揹嬌仌僉儍僷僔僞偲僜乕僗/僪儗僀儞偼撈帺偺僆僼僙僢僩揮幨報嶞朄丄僎乕僩愨墢枌偼僗僺儞僐乕僩朄偱宍惉丅桳婡敿摫懱偵偼僂僃僢僩僐乕僩壜擻側掅暘巕TIPS儁儞僞僙儞傪巊梡偟丄潧悈惈僶儞僋傪僗僋儕乕儞報嶞偱宍惉偟偨屻丄TIPS儁儞僞僙儞梟塼傪僠儍僱儖晹暘偵IJ揌壓偟偨丅側偍徻嵶偼柧傜偐偵偟側偐偭偨偑丄揮幨報嶞偼墯斉僆僼僙僢僩報嶞傪夵椙偟偨傕偺偱丄幨恀1偺傛偆偵L&S亖1兪m/1兪m僋儔僗偲偄偆僴僀儗僝儕儏乕僔儑儞偑摼傜傟傞丅 丂夝憸搙偼VGA(640亊480夋慺)偱丄僠儍僱儖挿偼8兪m丄僠儍僱儖暆偼400兪m偱偁傞丅偙偺傾僋僥傿僽婎斅偵E Ink偺慜柺僼傿儖儉傪儔儈僱乕僩偟傾僋僥傿僽嬱摦揹巕儁乕僷乕傪嶌惢偟偨丅偦偺僩儔儞僕僗僞摿惈偩偑丄僉儍儕傾儌價儕僥傿偼0.05cm2/Vec丄ON/OFF揹棳儗僔僆偼106丄Vth(偟偒偄抣揹埑)偼6V偲揹巕儁乕僷乕傪僪儔僀僽偡傞偺偵栤戣側偄抣偑摼傜傟偨丅幨恀2偼嬋偘偨嵺偺昞帵椺偱丄桳婡TFT偵婲場偡傞慄寚娮傗昞帵儉儔偼偁傞傕偺偺丄嬋偘偰傕昞帵摿惈偑傎傏曄壔偣偢丄僼儗僉僔僽儖側僾儕儞僞僽儖揹巕儁乕僷乕傪幚尰偡傞儊僪偑偮偄偨丅 摼庤晄摼庤傪峫椂偟偰報嶞儊僜僢僪傪慖戰

丂僾儕儞僞僽儖僄儗僋儘僯僋僗傪幚尰偡傞戙昞揑側僉乕僾儘僙僗偱偁傞僗僋儕乕儞報嶞偵偮偄偰島墘偟偨偺偑丄僄僗僺乕僜儕儏乕僔儑儞偺嵅栰峃巵丅 丂島墘偱報徾揑偩偭偨偺偑丄僾儕儞僞僽儖僄儗僋僩儘僯僋僗傪幚尰偡傞偆偊偱偺僾儕儞僥傿儞僌僥僋僲儘僕乕偺巊偄暘偗偵娭偡傞偔偩傝丅偄偆傑偱傕側偔丄奺庬報嶞朄偵偼摼庤晄摼庤偑偁傝丄峔憿暔傗僨僓僀儞儖乕儖偵傛偭偰奺庬報嶞朄傪巊偄暘偗傞偺偑桳岠偲嫮挷丅昞1偺傛偆偵丄偲偔偵僗僋儕乕儞報嶞朄偲IJ朄偼憡屳曗姰娭學偵偁傞偙偲傪愢柧偟偨丅 丂偦偺僗僋儕乕儞報嶞偺庣旛斖埻偩偑丄嵟彫慄暆偼20乣30兪m丄悺朄惛搙偼500亊500噊婎斅偱亇10兪m偑尷奅偲庡挘丅報嶞夝憸惈傪20兪m埲壓偵偡傞偙偲偼壜擻偩偑丄僗僋儕乕儞儅僗僋傪夘偟偰僗僉乕僕偱儁乕僗僩傪婎斅忋偵揮幨偡傞偲偄偆儊僇僯僘儉偐傜悺朄惛搙偵偼尷奅偑偁傞偨傔偱丄偙偺梫媮儗儀儖偱栤戣側偄梡搑偵偼傕偭偲傕埨壙側僗僋儕乕儞報嶞朄丄偙傟埲忋偺僴僀僗儁僢僋偑梫媮偝傟傞梡搑偵偼僆僼僙僢僩報嶞朄側偳傪揔梡偡傞偺偑朷傑偟偄偲弎傋偨丅偮傑傝丄偄偨偢傜偵僴僀儗僝儕儏乕僔儑儞傪捛媶偡傞偺偱偼側偔丄梫媮僨僓僀儞儖乕儖偵崌偭偨儊僜僢僪傪嬱巊偟偰埨壙側僾儕儞僞僽儖僄儗僋僩儘僯僋僗傪幚尰偡傞偺偑尰幚揑偱偁傞偲偟偨丅 僈儔僗暯斉傪梡偄偨報嶞偼L&S亖1.5/1.5兪m偵 丂堦曽丄擔杮揹巕惛婡偺庣杮媣巵偼僗僋儕乕儞斉埲奜偺斉傪梡偄傞旝嵶報嶞朄偵偮偄偰徯夘偟偨丅摨幮偼墯斉報嶞婡丄撌斉報嶞婡丄僌儔價傾報嶞婡側偳懡嵤側報嶞婡傪儔僀儞傾僢僾偟偰偍傝丄FPD暘栰偱偼PDP偺揹帴攇僔乕儖僪儊僢僔儏偺報嶞偵検嶻嵦梡偝傟偰偄傞丅傑偨丄桳婡僩儔儞僕僗僞傗LCD梡僇儔乕僼傿儖僞乕岦偗偱傕奐敪丒帋嶌梡報嶞婡偺擺擖幚愌偑偁傝丄検嶻嵦梡傕僇僂儞僩僟僂儞忬懺偵擖偭偰偄傞偲偄偆丅偲偔偵丄僈儔僗惢暯斉傪梡偄傞僈儔僗僷僞乕儞旝嵶墯斉報嶞婡偼L&S亖3乣5兪m傪幚尰丅報嶞僾儘僙僗傪僄儗僋僩儘僯僋僗僨僶僀僗傊揔梡偡傞壜擻惈傪旘桇揑偵崅傔偨揰傪嫮挷偟偨丅

丂報徾揑偩偭偨偺偼丄偙傟傜旝嵶報嶞朄偼崱屻傕偝傜側傞僴僀儗僝儕儏乕僔儑儞傪栚巜偡傋偒偲偟偨揰丅偡偱偵僈儔僗僷僞乕儞旝嵶報嶞偼尋媶儗儀儖偱L&S亖1.5兪m/1.5兪m傪幚尰丅崱屻丄L&S亖1兪m/1兪m傊挧愴偡傞偲偄偆丅偮傑傝丄忋婰偺嵅栰巵偺峫偊曽偲偼懳嬌偵偁傞偲偄偊傞丅偦偺棟桼偵偮偄偰丄乽L&S亖1兪m/1兪m偺報嶞偱偳偺傛偆側梡搑偑偁傞偺偐偲偄偭偨媈栤傕偁傞偲巚偆偑丄偙傟偵偮偄偰偼幚尰偡傟偽怴偨側僯乕僘偑昁偢弌偰偔傞偼偢乿偲嫮挷丅崱屻傕僔乕僘傪僽儔僢僔儏傾僢僾偟偰僯乕僘傪孈傝婲偙偡峫偊傪帵偟偨丅 嶲峫暥專 |

| REMARK 1)Stella捠怣偼FPD仌PCB娭楢僯儏乕僗偺柍彏採嫙僐乕僫乕偱偡(僗僥儔丒僐乕億儗乕僔儑儞偑FPD傗PCB偦偺傕偺傪惢昳壔偟偰偄傞傢偗偱偼偁傝傑偣傫)丅 2)偙偺婰帠偼僗僥儔丒僐乕億儗乕僔儑儞 揹巕儊僨傿傾晹偑庢嵽偟偰婰帠壔偟偨傕偺偱偡丅 |