|

STELLA通信は㈱ステラ・コーポレーションが運営しています。 |

秋季応用物理学会(9月2日~5日) |

||||||||||||||||||||||||||||||

9月2~5日、中部大学(愛知県春日井市)で「第69回応用物理学会学術講演会」が開かれた。ここではディスプレイ関連として有機EL、有機トランジスタ、CNT(カーボンナノチューブ)をピックアップ。おもな講演内容をダイジェストする。

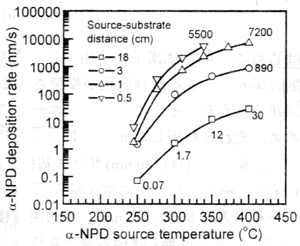

蒸着レートを高めすぎると素子特性が低下 ITOアノード/MoO3ホール注入層/α-NPDホール輸送層/Alq3緑色発光層兼電子輸送層/LiFバッファ層/Alカソード素子でα-NPDとAlq3の蒸着レートを0.01~1000nm/secに変化させて特性を調べた。具体的には蒸着るつぼの加熱温度を250~400℃、蒸着セル~基板間のワークディスタンスを5~180㎜に変化させた。この結果、蒸着レートを3.6nm/sec以上にすると外部量子効率(QE)が低下し駆動電圧が上昇した。 上記の原因を調べるため、α-NPDホールオンリーデバイスとAlq3電子オンリーデバイスを作製したところ、α-NPDデバイスは通常素子に比べ駆動電圧が減少した。これは、ホール電流密度が増大したためと考えられる。これに対し、Alq3電子オンリーデバイスは電子電流密度が減少し駆動電圧が上昇した。つまり、前記の特性低下はホールと電子のキャリアバランスが崩れたためと考えられる。 CCM方式有機ELD向け塗布型CCM材料を最適化

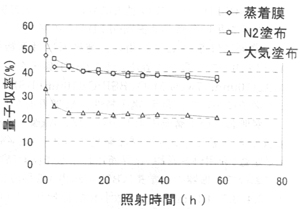

まず前者だが、ピュアブルーEL発光をホストで吸収し、そのエネルギーをドーパントに伝達して赤色発光に変換するというメカニズムにもとづく。ウェットコートが可能なペリレン系化合物を選択し、置換基の種類によってピュアブルーのピークスペクトル470nm付近にピーク吸収スペクトルを持つよう最適化した。この材料を濃度3wt%でクロロホルムに溶解し基板上にスピンコートした。この際、①大気中で塗布したサンプル、②N2環境下で塗布したサンプルを作製し、コンベンショナルな蒸着法で成膜したサンプルと特性を比較した。 この結果、溶液状態ではPL量子収率は80%程度を示したが、膜にすると蒸着素子は53%に低下した。また、②のサンプルも溶液状態からPL量子収率が低下したものの、その値は49%と蒸着素子と同等だった。これに対し、①は膜状態でPL量子収率が30%に低下した。 一方、G-CCM材料は薄膜でも量子収率が高くストークスシフトが短いフルオレン-MEH-PPV共重合体化合物を用いた。この材料は吸収ピークスペクトルが482nmとピュアブルーELのELピークスペクトル470nmに近く、さらにELスペクトルは510nmときわめて色純度が高く、G-CCM材料としては理想的な特性を備える。まずはTHF溶媒に1wt%で溶解して基板上に塗布したところPL量子収率は70%前後で、溶液のPL量子収率とほとんど変わらなかった。

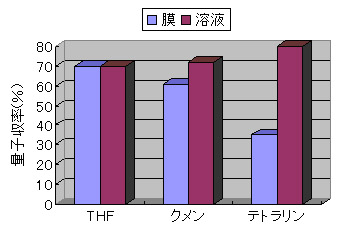

しかし、同社はIJ法でCCM膜をパターニングすることを目指しているため、ノズル目詰まりが懸念される低沸点溶媒THFに代わる溶媒を模索。IJ向けとして広く用いられるテトラリン、そしてクメンを溶媒に用いてPL量子収率を測定した。その結果、図3のようにテトラリンは溶液状態では80%程度と高い値を示したものの、膜にすると35%に低下した。これに対し、クメンは溶液状態で70%、膜状態で62%と高い値が得られた。このため、クメンを溶媒に用いてPL量子収率と低沸点を両立した。 ちなみに、CCM膜をIJ法でパターニングする際、高分子有機ELの発光層ほどの膜厚均一性は求められない。つまり、高分子発光層と違い、CCM膜はEL発光を吸収して透過・色変換するだけであるため、一定以上の膜厚ならば色変換効率、そしてトータルの発光効率が変化せず、膜厚依存性が小さい。実際、G-CCM膜の膜厚を200~900nmと変化させて効率・色度を調べたところ、効率は200nm以上、色度は400nm以上ならばほとんど変化しないという。 透明PIフィルムでガラス製デバイス製造プロセスを適用可能に 周知のように、フレキシブル有機ELディスプレイではプラスチックサブストレートを用いるのが一般的だが、PETやPENをはじめとするプラスチックフィルムでは耐熱性の問題からデバイス製造プロセス温度に制約が出てくる。そこで、耐熱性が高いポリイミド(PI)フィルムを用いることも考えられるが、コンベンショナルなPIフィルムは黄色に着色しているため、コンベンショナルなボトムエミッションパネルやデュアルエミッション(両面発光)パネルには適用できない。

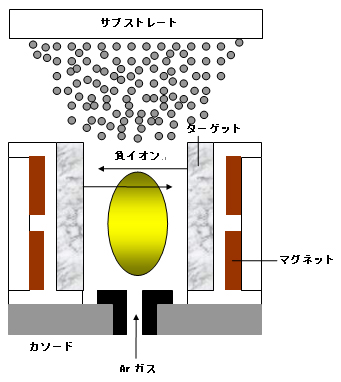

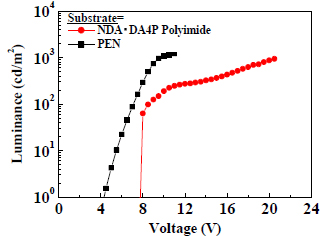

そこで、東京工芸大学は日産化学工業の透明ポリイミドフィルムを用いることでこうした問題をブレークスルーした。NDAと置換ビス(アミノフェノキシ)ベンゼン化合物(BAPB)の重縮合によって得られたNDA-BAPBポリイミドフィルムを用いたもので、表1のように可視光透過率は82%をマーク。10%重量減少も393℃ときわめて高く耐熱性に優れる。また、吸水率も0.4%と既存のPIフィルムに比べ低いため、有機ELD製造プロセス中での寸法変動も小さいと予想される。 工芸大が試作したのはITOアノード、PEDOT/PSSホール注入層、NPBホール輸送層、Alq3緑色発光層兼電子輸送層、Al-Liバッファ層、Alカソード素子で、PIフィルムへのダメージを抑制するため、ITOアノードは図4のようにプラズマをロータリーカソード内に閉じ込めるコニカルターゲットスパッタリング法で成膜した。肝心の特性だが、最大輝度は1000cd/m2と高い値が得られたものの、市販の多結晶ITOアノードを用いたPENフィルム素子に比べ駆動電圧が上昇し、効率も3.5cd/Aと低下した。これは、コニカルターゲットスパッタ成膜したITO膜がアモルファス化したためと考えられる。このため、ITO膜をコニカルターゲットスパッタ成膜した後、250℃でアニールしたところ結晶化したため、特性改善のメドがついたとしている。 ちなみに、ITOをはじめ無機物を多結晶化すると電気特性が向上する反面、フレキシブル化した際のフレキシブル性が低下するため、今後、結晶性とフレキシブル性をどう両立させるかが課題といえる。 アニールでIZOをp型からn型に

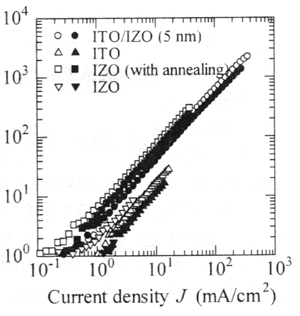

同じくデュアルエミッションデバイスを想定し透明カソードの最適化を追求したのが富山大学。周知のように、デュアルエミッションデバイスではカソードにもITOやIZOなどの透明電極が求められるためで、IZOを透明カソードに用いるとともに、アニールしてp型特性からn型特性へ変化させた。 試作したのはITO/IZOカソード、BCP電子輸送層、Alq3発光層、α-NPDホール輸送層、MoO3ホール注入層、Au光透過性アノード素子。IZOはスパッタ成膜した後、大気中で300℃×1時間アニールした。比較のため、透明カソードをITOのみにした素子、そしてITO+ノンアニールIZO素子も作製した。図6は輝度-電流密度特性で、アニールIZO素子がもっとも特性が高かった。これは、アニールによって電子注入特性が向上し、キャリアバランスが改善されたためと考えられる。デバイスの可視光透過率は60%で、輝度はトップエミッション側で495cd/m2、ボトム側で622cd/m2(いずれも100mA/cm2時)が得られた。 周知のように、トップエミッションデバイスやデュアルエミッションデバイスの光透過性カソードには超薄膜Agなどのメタルを用いることもあるが、これに対しアニールIZOはプロセスが容易でキャリア注入特性と可視光透過率特性が両立しやすいと結論づけた。 塗布法と蒸着法を組み合わせて白色素子の効率&演色性を向上

ディスプレイと並ぶ有機ELの二大アプリケーションである白色面光源に関しては、NHK放送技術研究所と東京理科大学が高効率・高演色性デバイスを開発したことを発表した。

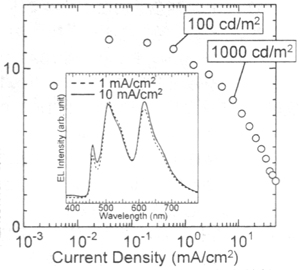

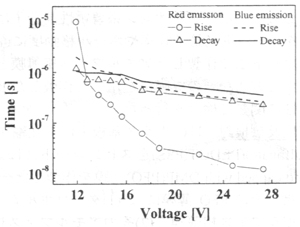

その結果、シングルユニット素子は外部量子効率5.2%、電力効率5.5lm/Wだった。これに対し、図7のように上記のダブルユニット素子は外部量子効率12%、電力効率16.2lm/Wと大幅に向上した。これは、発光層①と発光層②の界面における発光領域が広がったためと考えられる。白色色度を示すRaも82と高い値が得られ、高効率と高演性を両立することができた。 有機ELを新たなアプリにも ディスプレイ、照明用面光源という有機ELの二大アプリケーション以外のニューアプリケーションを想定した報告もあった。発表したのは大阪大学で、まず燐光と蛍光を組み合わせた白色素子を作製。可視光通信への応用可能性を示した。 赤色蛍光材料にDCJTI、青色燐光材料にFIrpicを使用。ITO/α-NPD/CDPB:FIrpic/BAlq/α-NPD/DCJTI/Alq3/BAlq/LiF/Al/Agという素子を作製した。その結果、最大輝度は1万6300cd/m2、効率は5.7cd/A、色度はx=0.32、y=0.42が得られた。発光応答性を調べるため、赤色単層素子と青色単層素子も作製しそれぞれの応答性を評価したところ、DCJTIからの赤色は応答速度が速く、FIrpicからの青色は応答速度が遅かった。これを踏まえ積層デバイスの応答性を調べたところ、立ち上がり時間は0.98μsec、立ち下がり時間は0.95μsecだった。これは、青色単層素子の応答速度とほぼ一致し、赤色単層素子より応答性が低下した。図8は赤色発光と青色発光の応答性で、高電圧時における赤色発光は約10nsecと青色発光の数十分の一にまで減少するため、赤色成分を利用した可視光通信などへの応用が見込まれる。

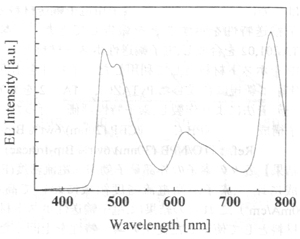

また、大阪大学はセンサーや、白色発光中の近赤外光を利用する情報伝達用途を想定した可視-近赤外発光素子も報告した。ITOアノード、PEDOT/PSSホール注入層、燐光発光層、CsF/Al/Agカソード素子を作製。燐光発光層はホストにPVK、電子輸送材料にOXD-7、青色燐光ドーパントにFIrpic、赤色燐光ドーパントにIr(piq)3、近赤外燐光ドーパントにPt(tpbp)を用い、100:80:11:7:0.3:0.3wt%の比率で混合し膜厚100nmでスピンコートした。まず近赤外ドーパントレスの白色素子は477nmと620nmにピークを有し、最大輝度は1300cd/m2、効率は5.7cd/Aが得られた。一方、Pt(tpbp)のみをドーパントに用いた近赤外発光素子は770nmにピークスペクトルを有する。さらに、これらの可視-近赤外素子は図9のように3波長型となった。また、Pt(tpbp)の濃度を0.1~0.3wt%とふったところ、濃度が低いと白色素子の効率が増加し、濃度が高いと効率が低下した。つまり、Pt(tpbp)の濃度を最適化すれば通常の可視光白色素子の特性をほぼ保ったまま、近赤外光も有効活用できることがわかった。 2層保護膜でペンタセンを保護 デバイス構造はコンベンショナルなボトムゲート・ボトムコンタクト型で、サブストレートにはPENフィルムを使用。ガラス基板にPENフィルムを固定した後、まずガスバリア膜としてSiO膜を成膜。続いて、ゲートとしてTaを成膜・パターニングした後、陽極酸化法によって表面をTa2O5に変化させてゲート絶縁膜にした。次に、ソース・ドレインとしてCr/Au、画素電極としてITOを真空成膜・フォトリソで形成。続いて、有機半導体層としてペンタセンをベタ蒸着した。この後、ポリパラキシレンとSiO2膜をCVD法で成膜しパッシベートした。これは、次の工程であるフォトレジスト塗布・現像工程においてペンタセンを保護するため。膜厚はポリパラキシレンが1~2μm、SiO2が400nmである。最後にチャネルをパターニングするため、CF4ガスで保護膜、続いてO2ガスでペンタセン膜をドライエッチングしてパターニングした。チャネル長は5μm、チャネル幅は300μmで、ドライブTFT、スイッチングTFT、ストレージキャパシタの3トランジスタ構成である。ちなみに、開口率は約30%である。

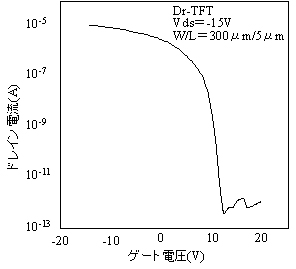

ポリパラキシリレン膜の膜厚を変化させてトランジスタ特性を評価したところ、膜厚を2μmにすると1μmに比べOFF電流が二桁減少するとともにON電流が2~3倍に増加した。これは、前記のレジスト処理工程でペンタセンのダメージが少ないためと考えられる。これら構造・プロセス条件をオプティマイズした結果、図10のように動作電圧20V以下、キャリアモビリティ0.1cm2/V・s、ON/OFF電流レシオ106 以上が得られた。これは、ディスプレイのなかでもっともハードルが高いといわれる有機ELDもドライブできる値といえ、従来のマスクスルー蒸着したペンタセン有機TFTとほぼ変わらなかった。 この有機TFTをアクティブ素子に用いて蒸着法とIJ法それぞれで燐光発光層を形成した5.8型パネルを作製した。蒸着パネルは赤色ドーパントにIr(piq)3、緑色ドーパントにIr(ppy)3、青色ドーパントにFIr6を用いマスクスルー蒸着した。なお、青色発光層は効率向上のため、Ad-Czホスト/FIr6ドープUGH2という2層構成にした。輝度は20~30cd/m2と不十分だが、曲率半径25㎜で曲げてもカラー表示ができることを確認。フレキシブルカラーパネルの実用化に弾みがついたとしている。 ブレンド有機半導体層で大気中安定性と熱的安定性を両立 そこで、産業技術総合研究所(産総研)はP3HTとPQT-12を0.3Wt%でジクロロベンゼン溶媒に溶解させたブレンド分散液を作製。Au電極付きSiO2絶縁膜基板上にスピンコートして有機半導体層を形成した。その結果、P3HTデバイスに比べ大気安定性が大幅に向上し、数時間オーダーでは特性劣化が観察されなかったという。 CNTトランジスタは金属性CNTの除去にメド

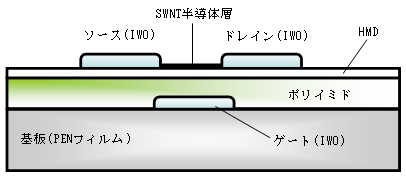

東北大 金属材料研究所の研究グループは最初の成果としてネットワークSWCNT(シングルウォールカーボンナノチューブ)を半導体層に用いたフレキシブル透明CNTトランジスタを開発。PENフィルム基板上にIWO(In2O3-WOx)ゲート電極、ポリイミドゲート絶縁膜、HMDS(ヘキサメチルジシラザン)表面改質層、IWOソース/ドレインを形成した後、界面活性剤であるSDSと水で分散させたSWCNT分散液をドロップキャストし、エレクトリックブレークダウンと呼ばれる方法によってCNT半導体層を形成した。エレクトリックブレークダウン法とはゲート電極に50V程度の高電圧を印加してCNT半導体層に含まれる金属性CNTを除去する方法。周知のようにCNTは金属性と半導体性が混在するため、トランジスタの半導体層として用いるには金属性CNTを可能な限り除去してON/OFF電流レシオを改善する必要がある。エレクトリックブレークダウン法はこうした問題を解消するメソッドで、この結果、ON/OFFレシオは102クラスから104以上にアップし、キャリアモビリティも10cm2/V・sクラスが得られた。 しかし、いうまでもなくドロップキャスト法では半導体層をパターニングすることはできない。そこで、アレイ化を目指しインクジェットプリンティング(IJ)法でCNT半導体層をダイレクトパターニングすることにした。上記のSDSで分散させたCNTインクを用いてブラザー工業製IJ装置でIJパターニングしたところ、チャネル長30μmのCNTトランジスタアレイを作製することに成功。ON/OFFレシオもブレークダウンレスで104クラスが得られたが、モビリティ、歩留まりは不十分だった。これはSDSに起因する残留物が悪影響を及ぼしているためと考え、SDS界面活性剤を添加せずに、DMF溶剤でCNTを分散してインク化した。その結果、モビリティが向上しただけでなく、プロセス再現性も向上した。そこで、さらなるON/OFFレシオ改善にトライした。具体的には、膜密度によってON/OFFレシオを制御することを発案。液滴サイズ50μmで滴下回数を40ショットにしたところ、モビリティは36.6cm2/V・sと高い値が得られた反面、ON/OFFレシオはわずか1.5に低下した。これに対し、滴下回数を数ショットにして膜密度を低めたところ、ON/OFFレシオはブレークダウンレスで104クラスが得られた。この際のモビリティは2.3cm2/V・sだった。 現在、さらなるブラッシュアップを目指し、あらかじめ密度勾配遠心分離法で金属性CNTと半導体性CNTを分離したインクをIJ滴下することにトライ。金属性CNTをソース・ドレイン電極、半導体性CNTを半導体層に用いるアイデアで、これが実現すればウェットプロセスによるフレキシブル透明トランジスタが実現するとしている。 参考文献 |